材料消耗工艺定额是控制产品材料消耗和产品成本核算的主要依据。计划生产和物质供应计划的重要依据之一 , 是生产过程中指导生产的主要技术文件之一。它不仅是物质、技术管理的组成部分,而且是经济管理的重要基础工作。因此搞好材料消耗工艺定额工作,是加强企业技术管理,有计划地合理利用和节约原材料的有效控制手段。提高产品质量,实现优质、高产、低耗的重要措施。本人自 1994 年至今一直从事着工艺材料定额工作,经过近 20 年的工作,结合公司产品特点,总结一些合理的制定方法,为公司节约材料,降低成本寻求到几条好办法,以此供大家鉴析。

1 公司为提高材料利用率,实行零库存管理

零库存注意存在的问题是会给生产进度带来生产周期长,生产成本高。为解决这些问题,材料定额采取产品产前预投工作。依据原材料的规格尺寸,将整台产品的用料统一排料,统计出所需的总量数,做产前预投,保证原材料供应使用。2009 年我公司为沧州东鸿包装材料有限公司配套的新产品塑料挤出同步拉伸尼龙膜辅机,就采用了这种方法。同步拉伸尼龙膜辅机是我公司新研发的产品项目,主要用于尼龙薄膜的同步拉伸线,它是该生产线最关键的单机。此部同步拉伸机是我公司首次生产,而且供货时间短,对我公司生产线是一项极具挑战的项目。产品中的零部件精度高,用料复杂。

产品导轨装置中大部分零件需要高耐磨,材质为 XAR500 的耐磨板。这种板材不为我公司常用材料,公司以前产品从没有采用过,材料价格比常用的普通板材贵很多,采购途径只有一条,用户直邮到材料生产厂家订购,因此采购周期比采购常用材料的板材周期要长的多。如果按正常程序备料,等产品材料消耗工艺定额完整文件编制完成后,再以定额文件为依据去采购,肯定会耽误生产进度,甚至会因为材料没有及时到而停产。做产前准备计划材料预投是唯一的解决办法。我公司提早拿到需要的设计 图 纸, 把 产 品 中 所 有 的 特 殊 零 件, 按 毛 坯的 规 格, 依 据 XAR500 板 材 的 规 格 :1 800×7 000 mm(与普通板材规格不同)排料,套料,计算出所需板材总数量(共 4 张)。这种排料方法比材料定额正常下料计算出的消耗定额数据节省很多,核算下来少采购 1 张。耐磨板下面铺的底板是 42CrMo, 也是采用相同的方法预投。

共节约原材料成本 34 万元(XAR500 大约 12 万,42CrMo 大约 22 万元)。单件下料和整台分排料的劣优,如图 1、2 所示。【图1-2】

这种方法不仅减少产品的残料、余料,提高材料利用率。为物质供应部门提供足够的采购时间,确保生产进度。解决零库存存在的不足,实现无余料套料,提高材料利用率。缩短生产周期 ,达到省时高效。

2 安排合理加工工序选用经济的零件材料是提高生产效率,降低生产成本的关键

我们材料定额员具备掌握材料机械性能和典型加工工艺的能力。为让产品零件的材料,加工工序更合理准确,经常与设计人员沟通提出零件原材料改进。与工艺人员沟通,选择更正确的加工方法(首工序)。产品中常有的定距套,法兰盘等零件,就有多种下料方式,工作时根据具体情况灵活选择。

2 . 1 以尼龙拉伸膜辅机产品为例

此产品的前、后驱动装置中的法兰盘材料是 40Cr,通常我应该选择的第一方案是锻,目前存在的问题是,此产品工期短,要货紧,锻毛坯料工期长,毛坯料余量也大,机加工也很困难。零件最大尺寸 :Φ620/190×33,锻后毛坯是 Φ640/160×45。锻件的成本太高 ;可选的第二方案用钢板切割出坯料,这种不常用的板材第一公司没有库存的,为此件要购买一整张板,余料太大,第二这种材料的余料很难再被利用。第三种方案,铆围焊或铆卷焊,从节省原材料考虑是最佳方案,可是考虑到此零件的机械性能,在部件载荷作用下抵抗破坏的能力,怕铆围焊后焊缝处承担不了此件所受的力。第四种方案,选用其他材料代替。根据法兰盘的机械性能,抗拉伸,强度大,硬度高,这些都符合我们为导轨装置中预定的 42CrMo 板材的性能,现有 42CrMo 板被导轨耐磨板底板用后还有两块剩余料,刚好是两个法兰盘的毛坯料Φ630/180×40 用量。最后和设计人员沟通探讨,采用第四种方案,选择使用材料 42CrMo 的板代替。使得原材料 42CrMo 的板材利用率达到87%。省去锻造工期,减少加工余量,又保证零件使用性能,还合理利用很难被利用的剩余料,节省原材料,提高材料利用率,真正做到高质低耗。

2 . 2 以我公司出品的三四辊生产线中的定距环 / 套,法兰盘等零件为例

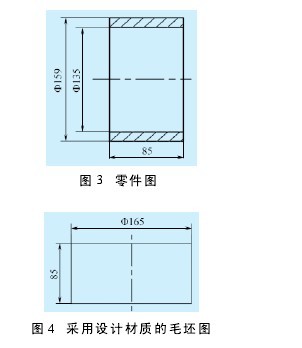

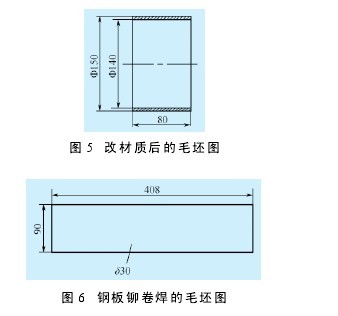

为达到减少加工量,节约生产成本的目的,主动与设计和工艺人员沟通,材料定额下料的原则 :以材料为 Q235A 钢的定距套为例,例如四辊压延辅机中有个定距套,材料为 Q235A,零 件 外 形 尺 寸 为 :Φ150/Φ140×80。 从 零 件 的结构看为节省机加工工时,更适合选用材料为20# 的规格为 Φ159×12 无缝钢管。即经济又方便加工,而且 20# 并不影响零件的使用性能。

推荐设计人员对材料进行改进,选用材料为 20#无缝钢管。有的零件从性能,结构分析如果允许有焊缝,尽量采用 Q235A 板铆围,这种方案更节约材料。如果零件的机械性能及化学性要求很高,必须采用钢板数控切割技术,直接切出毛坯料。锻毛坯是上述都不能完成的最后一项选择。经多年实践,以这种理念为指导编制出材料消耗工艺定额才更具有经济性、科学性。如图 3、4、5、6。

3 公 司 生 产 的 开 炼 机 产 品 特 点 品 种多,批量小

这种生产规模造成切料工序重复,余料多,成本高。解决这种问题的选定最佳办法就是采用多件下料,多件套裁。这是提高材料消耗定额利用率不可忽视的重要环节。材料定额的工作重点也在零件坯料多件下料,套裁毛坯。合理的套裁是节约原材料的根本,提高材料利用率降低产品成本的关键。下面以棒材和板材为例。【图3-6】

3 . 1 棒料多件下料

棒料多件下料节省的是原材料切口量,夹头量,还可控制棒料的料头剩余。多件下在一根料上只需一个切口,一个夹头,并能充分的利用棒料的长度合理给出零件毛坯尺寸,做到无余料定额。为了更充分利用多件下料的可用资源,可本件号多件下在一起,也可以将全台分产品中相同规格的不同件号下在一起,提高材料利用率,节省生产中各序加工工时。应该注意的是 :下料的尺寸要符合机械加工设备允许的坯料长度。

3 . 2 板材多件下料

板材多件下料的重点是多件套裁,这是材料定额节约材料,降低成本的主要途径。零件毛坯料套裁几种优质方法。

(1)单一件号相互套裁,充分利用零件的边,角,芯剩余料套裁出其他厚度相同的件。

(2)不同零件套裁,只要零件毛坯厚度一样,或者对部分厚度不重要的件都尽量选成与其它件等厚度,以充分利用余料。可以互相的插补到余料处,相互套裁。

(3)利用计算机辅助排料。为了改变结构复杂、批量小、材料品种多,传统方法手工排料 材 料 利 用 率 偏, 利 用 计 算 机 辅 助, 开 发 了CAD 软件系统,专门为排料,套料使用。实现设计计算、优化排样。一个或者多个矩形上不重叠地排放不同形状的平面图形,使得这些图形的面积利用率最高,“ 圆套圆 ”、“ 矩形套矩形 ”、“ 凸 套 凸 ”、“ 环 套 环 ” 等 计 算 都 有 相 应的实用算法,坯料具有尽可能大的面积利用率和尽可能小的废料率,可实现无余料套料。材料套裁节约成本可以实例为证,我负责的四辊压延辅机,采用材料套裁,每台可节约成本 2.5万元左右 ;Φ660 开炼机可节约成本 1 000 元左右。年累计为公司降低成本 30 万元左右。材料套裁适合于各种板材下料。材料套材是提高材料利用率,降低生产成本的必做工作。

在重视资源和环境保护的 21 世纪,如何有效利用资源,提高材料利用率,已成为当今社会瞩目的焦点。材料工艺消耗定额是生产工艺准备工作中的一项重要环节。材料利用率的提高离不开科学技术的发展和新技术新工艺的应用。目前的这些方法运用在工作中,效果很好,被有关人士认可。在今后材料定额编制中做到多总结,多积累,加强计算机等辅助工具的运用,灵活使用原材料,采用更先进的套裁方法,做到无余料或少余料定额,达到使用面积最大化,余料面积最小化。真正体现出材料消耗工艺定额在公司节能降耗中的重要功能。优化材料定额编制,合理利用原材料,达到节能减排的效果。