一、机加车间现状分析

机加车间时我公司科研试制机械加工主承制单位,现有员工83人。车间拥有全新的现代化设备25台,在镁合金、铝合金、钛合金、有色金属、黑色金属等材料,箱体类、支架类、球壳类薄板类零件加工方面具有雄厚的技术力量。

在机加车间实施精益生产的根本目的,就是杜绝一切浪费现象,降低生产成本,提高生产过程的协调度,从而提高生产效率,提高质量,保证交货期,为企业带来较高的收益回报。

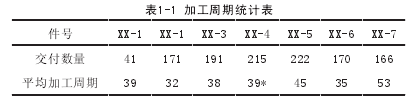

车间的调查现状工作经历了半个多月时间,把所有的统计结果进行整理归纳,经过综合分析后,总结出以下几方面存在的问题:(1)分部主制的某零件平均加工周期为50天。为了能更清晰的反应问题,对加工的批产零件的交付数量和交付周期进行统计(见表1-1)。

(2)加工过程中由于夹具附件不好用、短缺而造成的动作浪费和设备停工现象非常普遍,严重制约生产的顺利进行,如操作者使用工具完成对车床夹具的夹紧定位工作。此工装设计采用螺钉定位方式,由于螺杆长短不合适,操作者要做很多无用的动作,浪费很多时间才能完成装夹工作。

(3)零件加工过程在各工序间的周转需要花费一定时间,通常至少为15分钟以上。由于车间加工的零件大部分是精度较高而且结构较复杂的零件,零件加工完后待检时间较长。

二、实施精益生产的准备过程

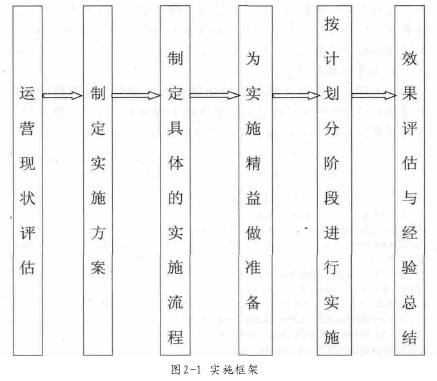

1.制定实施框架

为了确保精益生产顺利实施,如期实现各项改进指标,机加分部制定了精益生产的实施框架(图2-1)。

2.组织培训

利用组织专家培训和自我培训两个方面进行。培训主要有以下几方面:对常见浪费现象进行分析和讨论、组织学习桌面模型、专业工具与知识培训。

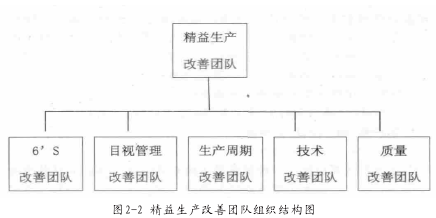

3.建立团队

针对精益生产全过程,车间建立了五个精益生产改善团队,即6S改善团队、目视管理改善团队、生产周期改善团队、技术改善团队、质量改善团队(如图2-2)

三、精益生产的实施过程

精益生产的各个工具是相互关联成为一个整体的,必须按照由浅入深、由点到面地逐步推进,使企业所有流程达到精益化。

1.现场管理

按6S管理的要求对现场再次整顿,并将其作为一个持续改进提高的过程。加强目视管理,做到规章制度与工作标准的公开化;生产任务与完成情况的图表化;与定置管理相结合,实现视觉信息的标准化;生产作业控制手段的形象直观于使用方便化;物品的码放和运送的数量标准化。

2.标准化操作

对不同工种的技术能手的动作进行对比观察,从而找出各自可以相互学习提高的动作诀窍,并在同工种内提倡推广。投入精力着力开展减少动作浪费的工作。在现场进行102零件加工标准化作业,批量加工周期由原来的24天降低至7天。车间主要是通过编制《标准操作说明书》来实现操作标准化的。如下图所示:

3.设备管理

对所有设备下发了总设备效率OEE记录卡片,详细地记录每台设备各个时刻的运转状况,包括:设备编号、日期、班次、操作者、零件、工序、批装夹时间、换件时间、零件加工时间、停工时间及原因、检测结果等、然后根据记录数据,运用公式计算出车间每台设备和总设备的利用率,计算公式如下: OEE=可用性×生产效率×质量率%可用性=(换夹具时间+换件时间+加工时间)/总时间生产率=加工时间/总时间质量率=合格件/全部件总设备效率提供了一种衡量设备效率的办法,传统上设备改进工作只着重于提高加工零件的时间周期,其实这只是其中的一小部分,为了提高OEE还必须改进更换工装时间和装卸零件的时间。要改善OEE,应该从上图中自上而下各项解决问题,即从最上面一项开始解决。

四、总结

本论文首先介绍了公司实施精益生产的目标和原则,以及试点单位机加分部的实际情况,确定了机加分部实施精益生产的具体改善目标、总体思路和实施框架。然后,详细介绍了机加分部实施精益生产的各项准备工作,包括宣传动员、组织培训。建立实施团队;介绍了具体的实施过程,主要包括:6S管理、目视管理、操作标准化、质量改善、设备管理。