在冶金行业的炼钢生产中,为了加快生产节奏,提高炼钢水平,节能降耗; 同时也为了减少人工失误,各个钢厂越来越多地使用计算机模型( 二级) 来控制整个冶炼过程。而在计算机方式下,对于炼钢所需的辅原料的加料数据,仅限于给出原料名称及加料量,不能够直接对应辅原料的各个料仓,因而需要有一套行之有效的数据分配原则来对炼钢所需的辅原料的加料数据进行分配,把相应于原料种类的重量值与实际料仓对应起来,这样才能使得控制系统能够按照相应的料仓控制相关设备,实现自动控制的功能。

1 辅原料料仓的分布特点

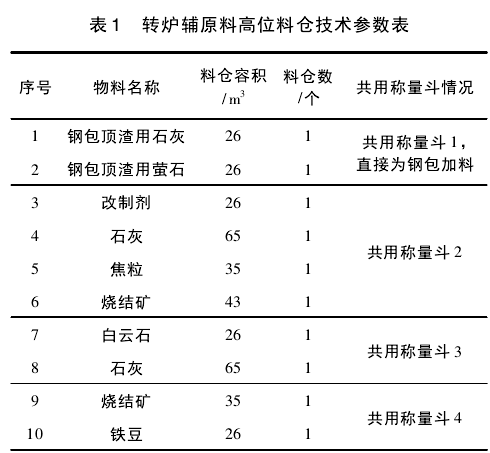

转炉中的辅原料料仓一般都是根据所炼钢种与其所需的各类辅原料的需求量来设计的。基本排布为使用量大的物料料仓,容积较大,且有些设置为两个料仓,如石灰仓。而有些用量较小的物料料仓则容量较小,且经常两三种物料共用一个称量斗来对其投放量进行称量。表 1 为某厂转炉辅原料高位料仓的技术参数。表 1 中序号即为料仓顺序号,其中的石灰料仓就有 2 个,且容积最大,烧结矿料仓也有 2 个,容积相对也较大。

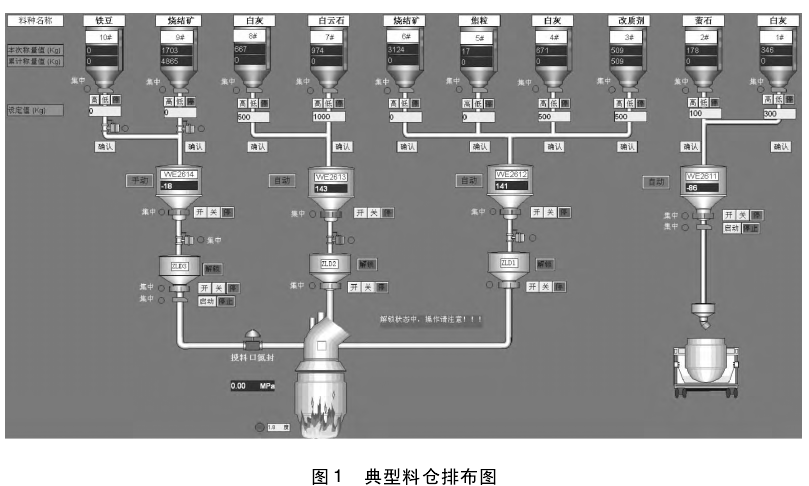

另外一种物料所对应的两个料仓一般都是分布在转炉的两侧,这样即使其中的一侧设备出现问题,另一侧也可以继续维持生产所需的物料供应。图 1 为典型料仓排布图。

2 计算机下发数据的结构特点

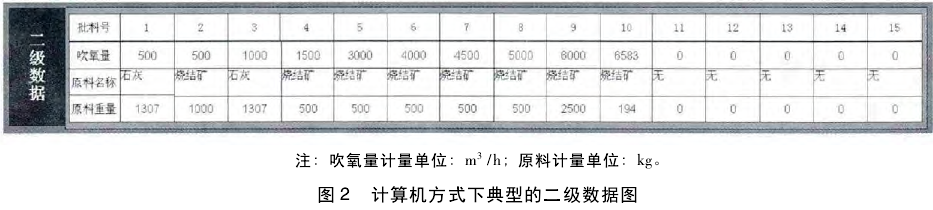

在计算机方式下,模型 ( 二级) 会对炼钢过程中所需的辅原料进行初步的计算,得到应投入转炉中的原料种类名称及加料量,以及需要投入的氧累计量或时间,并下发至一级 PLC 控制系统。图 2 即为计算机方式下典型的二级数据。由此可以看出,这组数据仅仅提供出应投放物料的种类和重量; 但对于不止有一个料仓的物料种类,从哪个料仓投放就不得而知了。故此,需要将其分配到相应的料仓中。

3 计算机下发数据的分配原则

投料自动控制系统中,控制的设备主要是料仓以下物料流经的各个设备,包括了电动振动给料机 ( 一般为变频控制) 、称量斗、称量斗下排料阀门、汇总斗、汇总斗下排料阀门等。而料仓内的物料种类则是由人按照实际需求规定的,因而对于物料数据的分配也需要最终分配至相应的料仓,再由自动控制程序控制相应的设备的启动、停止、打开、关闭。

对于只有一个料仓的物料种类很好分配,因为只有一个,故此只能分配到相应的料仓中; 但对于一种物料对应多个料仓的物料种类就有些麻烦了。

最为简单的方法就是: 按照这种物料此时刻的总加料量平均分配。但如果进行物料的平均分配,则使得转炉两侧的称量系统都被占用。第一批物料的称量时间一般可以在开始兑铁时就开始备料,但第二批以后时间就往往不够用,以至于不能及时投放物料,影响下一批物料的称量。

另外一种方法是给多料仓的物料种类增加一个标号寄存器,按照料仓编号的顺序对其进行编号,例如: 将 4 号石灰仓编为石灰仓的 1 号仓,将 8 号石灰仓编为石灰仓的 2 号仓。按顺序排列,第一次有石灰物料时,首先将石灰料种的重量数据分配给 1 号石灰仓,当下一批有石灰的物料时,将石灰料种的重量数据分配给 2 号石灰仓,再下一次再分配给 1 号石灰仓,以此类推。

按照此种分配方式,则依据图 2 中的二级数据,将得到表 2 的分配结果。

但这样分配后,3 ~ 6 号料仓共用一个称量斗,且石灰和烧结矿都在其中,而后面的石灰与烧结矿料仓并未共用一个称量斗,却被闲置未用,这显然不太合理。因而对其进行重新调整,加入共用料仓的限制条件: 如果共用一个称量斗的一组料仓在同一批次中已有物料分配,则有多个料仓的物料分配需顺延分配至下一个料仓中。

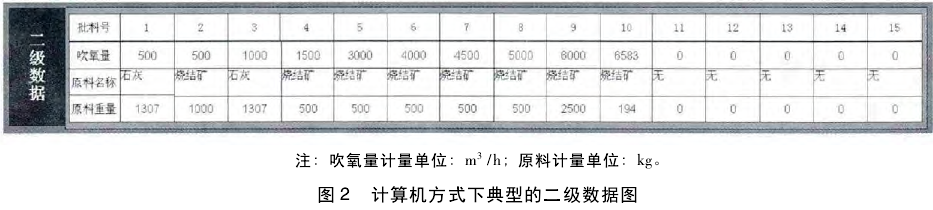

尽量保证共用一个称量斗的一组料仓中只有一个料仓有物料分配。按照这一原则,对图 2 中的二级数据作出重新分配后,如图 3 所示。

如果无法避免一个称量斗称量两种物料时,对于一种物料对应多个料仓的物料分配,一般可选择共用料仓中物料分配总物料量小的,以保证批次称量时间最短; 否则保持原顺序料仓。

另外,有时如石灰的物料需求量较大时,其需要分配的数据可能会超过称量斗所能承受的能力,此时,对于有多个料仓的物料种类则需要按照最初的分配方法,进行平均分配。

4 结束语

综上所述,对于二级下发的投料数据按以下原则进行分配较为合理。

( 1) 对于只有一个料仓的物料种类直接分配数据。

( 2) 对于有多个料仓的物料种类先按料仓编号顺序轮流依次分配数据; 同时考虑共用一个称量斗的一组料仓中已有料仓有数据分配,则顺延下一个同种物料料仓分配数据。

( 3) 如果无法避免一个称量斗称量两种物料时,对于一种物料对应多个料仓的物料分配,选择共用料仓中物料分配总物料量小的; 否则保持原顺序料仓。

( 4) 当物料的需求量较大时,对于一种物料对应多个料仓的物料分配,则需要按照平均分配的原则进行。

根据以上的数据分配原则控制物料分配及投料设备的方法已在现场得到使用,并已取得较好的效果。