经济的快速发展对能源需求急速增加,各种石油资源被广泛开采利用,劣质原油的产量和加工量也逐年上升.加工劣质原油给炼化企业带来了经济效益,同时也带来了许多亟待解决的问题.

近年来,对劣质原油的加工多有研究,包括有:全厂加工总流程、装置的配置;设备和工艺管道的选材;原油蒸馏装置的一脱三注;低温部位腐蚀监测;注入高温缓蚀剂等,炼油生产装置已能够更好地适应加工劣质原油的需要.

针对高硫、含酸等劣质原油的加工,炼油及石油化工企业往往采用渣油加氢处理和延迟焦化并存的重油加工技术路线,以达到提高轻质油收率,减少项目投资的目的.

在原油加工总流程对各生产装置的要求中,常减压蒸馏装置大多是生产石脑油、煤油、柴油、轻蜡油、重蜡油和渣油的方案.为了满足全厂原油加工总体方案的需要,常减压蒸馏装置多采用初馏(闪蒸)→常压蒸馏→减压蒸馏的技术路线.

原油常减压蒸馏的工艺过程是加热、汽化、冷凝、冷却、传质、传热密切结合的物理过程.换言之,装置需要消耗一定的能量,通过上述过程把原油分离成满足二次加工装置需要的各种馏分.恰如其分地分离原油各馏分段,是常减压蒸馏装置的基本任务,也是必须重视的首要问题.任何分馏的不足都会影响到目标产品的收率和质量,并直接影响到下游装置的生产和全厂的经济效益.

而任何过分的分馏,都将会增加不必要的投资并消耗过多的能量.因此,原油常减压蒸馏的工艺流程和设备配置必须在满足生产任务要求的同时,恰如其分地分离原油.这直接关系到目标产品的收率和质量,也与装置的建设投资、能量消耗紧密关联.

1 常减压蒸馏装置的一般流程.

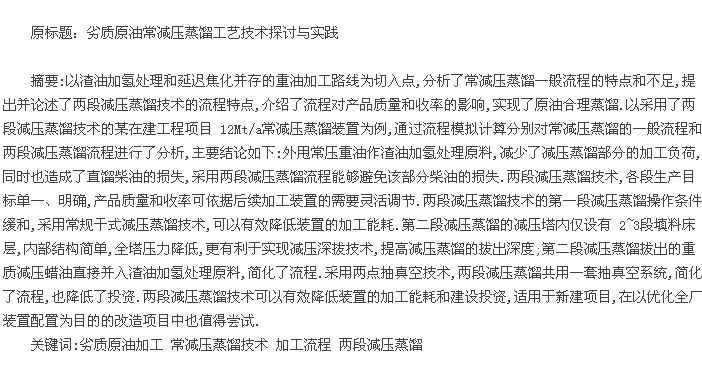

近年来,劣质原油加工多采用渣油加氢处理和延迟焦化并存的重油加工技术路线.根据项目总体规划,常减压蒸馏的工艺流程在满足加氢裂化装置原料的基础上,一般多采用外甩一部分常压重油作为渣油加氢处理装置原料的方案,以减少减压蒸馏的加工负荷;再通过采用减压深拔技术,提高原油的切割温度,以达到降低减压渣油收率、得到更劣质的焦化原料、改善渣油加氢处理装置原料质量的目的.该方案的基本流程见图 1

1.1 流程特点.

在常减压蒸馏的一般流程中,常压蒸馏部分主要完成原油中石脑油、煤油、柴油馏分的分离,外甩一部分常压重油减少了减压蒸馏部分的加工负荷,达到降低投资和节省能耗的目的.减压蒸馏的主要目的有两个:

(1)生产加氢裂化原料,通过调整轻、重蜡油的分离精度和减压蒸馏部分的加工量,满足加氢裂化装置原料的质量和数量要求.

(2)生产焦化原料,减压渣油一部分作焦化原料,一部分作渣油加氢处理装置的原料,通过调整减压蒸馏的拔出深度来调节焦化原料的质量,提高减压蒸馏拔出深度可以达到生产更劣质的焦化原料、改善渣油加氢处理装置原料的目的.

1.2 流程的不足.

常减压蒸馏的设计思路是恰如其分地分离原油,根据原油性质,在满足全厂总体加工方案、装置配置和产品质量要求的前提下,采用恰当的流程,把原油分离成满足后续生产装置需要的各种馏分.前述原油常减压蒸馏一般流程存在着如下不足:

(1)常压重油外甩尽管可以减少减压蒸馏部分的加工负荷,达到降低投资和减少能量消耗的目的,但是会损失一部分直馏柴油.在装置生产运行时,常压重油中会溶解一部分柴油馏分,一般情况可达到 8%左右,这部分柴油随着常压重油作为渣油加氢处理原料,经过催化裂化和产品精制,最终成为商品.显然,该部分柴油的加工消耗了渣油加氢处理装置和催化裂化装置的能力和相应的能耗.在常压蒸馏阶段采取技术手段降低这部分柴油在常压重油中的溶解量,会过分消耗能量,也给常压蒸馏部分的操作增加了难度.

(2)为了得到劣质化的减压渣油作焦化装置的原料,以改善渣油加氢处理装置原料的质量,一般流程中减压蒸馏采用减压深拔技术提高原油的切割温度,造成了没有做焦化原料的那部分减压渣油被过分深拔,相当于一部分原油切割温度在520℃(TBP)左右的渣油,深拔之后又兑了回去,造成设备投资的增加和能量的浪费.

2 两段减压蒸馏技术.

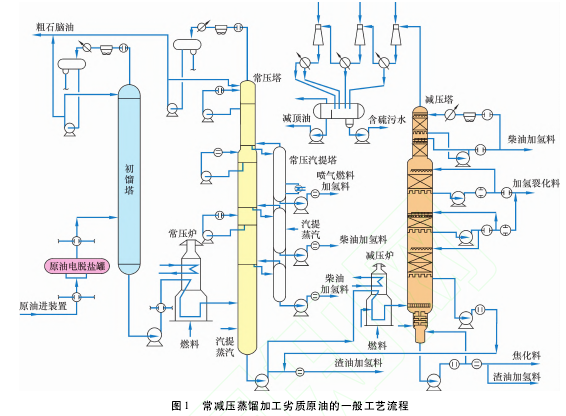

为了解决上述问题,采用两段减压蒸馏技术,满足目标产品的质量和数量要求,同时实现恰当地分离原油,达到常减压蒸馏装置投资和能量消耗的最小化.两段减压蒸馏的基本流程见图 2.

与常减压蒸馏的一般流程相比,两段减压蒸馏技术的流程主要特点如下:一是取消了外甩常压重油流程,可以使原油中的柴油组分得以全部回收;二是第一段减压蒸馏的目的是生产加氢裂化原料,切割点在 510℃左右,产品质量很好,操作条件也较为缓和,可以采用干式减压蒸馏技术,有利于装置节能;三是第二段减压蒸馏的目的是生产焦化原料,采用减压深拔技术,可以根据焦化装置的技术和生产情况灵活调节拔出深度和第二段减压蒸馏的进料量,以满足焦化装置的生产需要,实现生产劣质焦化原料,改善渣油加氢处理装置原料质量的意图.

在两段减压蒸馏技术流程中,第一段减压蒸馏的减压渣油除作为第二段减压蒸馏的原料外,剩余渣油经换热后直接送出装置作渣油加氢处理装置的原料,不存在渣油加氢处理原料被过分蒸馏又兑回去的现象.避免了由此带来的设备投资的增加和加工能耗的浪费.第二段减压蒸馏塔内可根据具体项目情况,仅设置 2~3段填料,全塔压力降可以达到 800Pa以下,有利于减压深拔.

第二段减压蒸馏塔仅设置2个侧线抽出(包括过汽化油),作为渣油加氢处理原料,可以在适当的位置并入渣油加氢处理原料参与换热,流程简单.

两段减压蒸馏技术的减压塔顶抽真空系统采用‘2?1?1’形式,即减顶一级抽空系统设置两组并联,分别用于一段和二段减压塔顶抽真空,两路塔顶气体在经过一级抽空系统后混合,之后依次进入减顶二、三级抽空系统,实现两点抽真空技术,简化了抽真空流程和投资.

与常减压蒸馏一般流程相比,两段减压蒸馏技术仅增加了一台减压深拔加热炉、一座设有2~3段填料床层的减压塔和 5~7台机泵,第一段减压蒸馏的减压塔和减压加热炉的规格尺寸也较一般流程减压蒸馏塔和减压加热炉的尺寸明显减小.

3 工程实践.

两段减压蒸馏技术已应用于某在建工程项目12Mt/a常减压蒸馏装置.一段减压采用干式减压蒸馏技术,主要生产加氢裂化原料;二段减压采用减压深拔技术,主要生产焦化原料.两段减压蒸馏采用一套两点抽真空系统,简化装置的加工流程(图 2).将两段减压蒸馏技术与常规流程(见图 1)通过流程模拟计算进行了对比.

3.1 原油及生产方案.

3.1.1 原油性质.

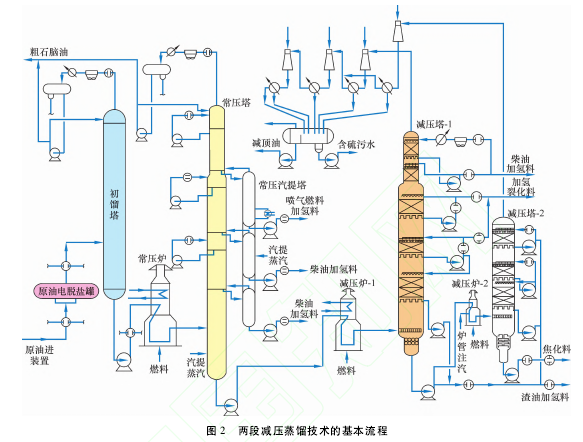

装置设计加工科威特原油,其基本性质见表1.

3.1.2 生产方案装置设计主要为重整装置、航煤加氢装置、柴油加氢装置、加氢裂化装置、渣油加氢处理装置和焦化装置提供原料.主要生产石脑油 1.9Mt/a,作 2Mt/a重整装置的原料;煤油馏分 1.37Mt/a,作 1.4Mt/a航煤加氢装置原料;柴油馏分 2.3Mt/a,作 3.75Mt/a柴油加氢装置原料;轻蜡油2.2Mt/a,作 2.6Mt/a加氢裂化装置原料;重油2.7Mt/a,作 3Mt/a渣油加氢处理装置原料;渣油 1.45Mt/a,作 1.6Mt/a焦化装置原料.

3.1.3 产品质量要求石脑油:重整原料不大于 C4组分摩尔分数不大于 2%;ASTMD86终馏点不大于 170℃;煤油馏分:航煤精制原料,密度不小于 0.77g/cm3;闪点不小于 38℃;冰点不大于 -47℃;ASTMD8610%不大于204℃;EP不大于280℃;柴油馏分:柴油精制料,闪点不小于 55℃;ASTMD8695%点不大于 360℃;轻蜡油:加氢裂化原料,ASTMD116098%点不大于 550℃;重油:渣油加氢处理原料,重油 +减压渣油;渣油:焦化原料,劣质减压渣油,538℃之前馏分不大于 5%.

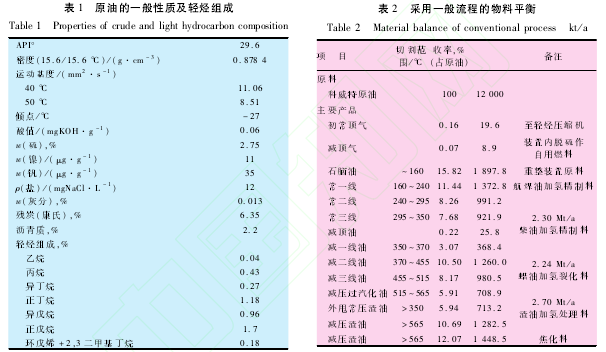

3.2 常减压蒸馏装置一般流程模拟计算结果减压蒸馏深拔至 565℃,见表 2.

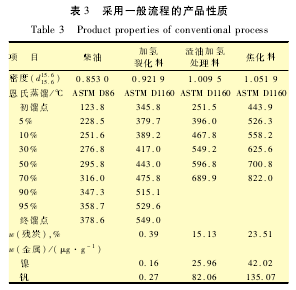

从表 2可以看出,加工 12Mt/a科威特原油,采用一般流程,装置外甩常压渣油 713.2kt/a,占原油量的 5.94%;装置生产柴油馏分 2.31Mt/a,加氢裂化原料 2.24Mt/a,渣油加氢处理原料 2.7Mt/a,焦化原料 1.45Mt/a.从表 3可以看出,柴油的 95%点为 359℃,满足柴油质量要求;加氢裂化原料的干点549℃,满足要求;渣油加氢处理原料的残炭 15.13%,重金属质量分数 Ni26μg/g,V82μg/g;焦化原料的残炭23.51%,ASTMD11605%点526℃,与小于538℃的轻组分质量分数不大于 5%的要求,还略有距离.

3.3 两段减压蒸馏流程(第二段减压蒸馏深拔至 565℃)模拟计算结果为便于对比说明问题,两段减压蒸馏工艺流程中的第二段减压蒸馏拔出深度仍采用 565℃.

模拟计算结果见表 4~5压蒸馏技术,直馏柴油馏分产量提高了 63.5kt/a,占一般流程外甩常压重油的 8.9%;加氢裂化原料产量增加了 43.5kt/a,第二段减压蒸馏深拔至 565℃时,渣油加氢处理原料的产量减少了107kt/a,焦化原料的产量基本没变.

从表 3,5可以看出,两种流程柴油馏分、加氢裂化原料、焦化原料的质量基本相同.采用两段减压蒸馏技术的焦化原料 ASTMD11605%点的温度 545.1℃,满足小于 538℃的轻组分质量分数不大于 5%的要求.渣油加氢处理原料的质量略有变差.

从表 3,5还可以看出,焦化原料的残炭只有23.55%,与当今先进的焦化技术所能加工的劣质原料(残炭可以达到 28% ~29%)相比,还有一定劣质化空间.两段减压蒸馏技术的先进性就在于可以灵活的提高第二段减压蒸馏的拔出深度,进一步劣化焦化原料,以求获得更好的渣油加氢处理原料.

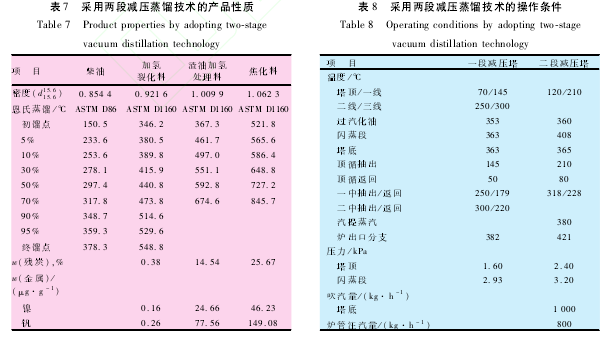

3.4 两段减压蒸馏工艺流程(实沸点蒸馏深拔至 590℃)模拟计算结果进一步提高两段减压蒸馏技术中第二段减压蒸馏的拔出深度,达到原油实沸点切割温度 590℃,劣质焦化原料,改善渣油加氢处理原料的质量.模拟计算结果见表 6~8.

表 7显示,采用两段减压蒸馏技术,第二段减压蒸馏实沸点深拔至 590℃时,未改变装置的物料平衡,获得了较劣质的焦化原料,残炭25.67%,重金属 Ni46.23μg/g,V149.08μg/g,当今先进的焦化技术完全能够加工这样的原料.渣油加氢处理原料的质量得到了改善,残炭为 14.54%,重金属 Ni为 24.66μg/g,V为 77.56μg/g.

采用第二段减压蒸馏深拔至实沸点 590℃,操作条件见表 8.4 结 论针对劣质原油的加工,以渣油加氢处理和延迟焦化并存的重油加工路线为切入点,详细分析了常减压蒸馏一般流程的特点和不足,提出并论述了两段减压蒸馏技术的流程特点、介绍了流程对产品质量和收率的影响,实现了原油恰如其分的蒸馏.以采用了两段减压蒸馏技术的某在建工程项目 12Mt/a常减压蒸馏装置为实例,通过流程模拟计算分别对常减压蒸馏的一般流程和两段减压蒸馏流程进行了分析,主要结论如下:

(1)外甩常压重油作渣油加氢处理原料,减少了减压蒸馏部分的加工负荷,同时也造成了直馏柴油的损失,损失量可达外甩常压重油量的8%左右,采用两段减压蒸馏流程能够避免该部分柴油的损失.

(2)两段减压蒸馏技术,各段生产目标单一、明确,产品质量和收率可依据后续加工装置的需要灵活调节.

(3)两段减压蒸馏技术的第一段减压蒸馏操作条件缓和,采用常规干式减压蒸馏技术,可以有效降低装置的加工能耗.

(4)第二段减压蒸馏的减压塔内仅设有 2~3段填料床层,内部结构简单,全塔压力降低,更有利于实现减压深拔技术,提高减压蒸馏的拔出深度;第二段减压蒸馏拔出的重质减压蜡油直接并入渣油加氢处理原料,简化了流程.

(5)采用两点抽真空技术,两段减压蒸馏共用一套抽真空系统,简化了流程,也降低了投资.

(6)两段减压蒸馏技术可以有效降低装置的加工能耗和建设投资,适用于新建项目,在以优化全厂装置配置为目的的改造项目中也值得尝试.