石油化工装置输送物料是根据物料性质选用不同的泵,最小精确选用计量泵,流量大黏度低的液体优先选用离心泵,黏度较大流量小选用齿轮泵,黏度大流量大更适合螺杆泵,所以对泵的选型是否正确是实现工艺要求的先决条件,也是确保装置长周期、安全、稳定和满负荷的基本要求。本文就螺杆泵输送黏稠介质(原油或渣油等)与离心泵和其他容积泵的优势进行比较,为进一步强化设备管理、维护和选型提供依据。

1 螺杆泵的特点

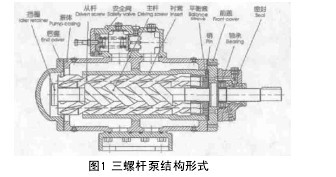

螺杆泵属于回转式容积泵,主要用于输送不含固体颗粒、无腐蚀性的各种油类或类似于油的润滑性液体。螺杆泵分为单螺杆、双螺杆和三螺杆,其中三螺杆泵有三个转动原件,即一个主动杆和两个从动杆,这是决定三螺杆性能特征的最基本和最关键的因素,见图1。由于特殊设计的螺杆型线,主、从杆之间在正常啮合动转时并没有多少力的传递和相互作用,使得三螺杆泵在一个非常好的平衡状态下工作,机械效率很高。在先进的工艺设备条件下,主从杆加工精度得到保证,其啮合间隙很小,使泵在高压下也具有很高的容积效率,所以三螺杆泵的总效率很高。双螺杆泵为主螺杆和从动螺杆独立支撑非接触式,可以输送黏度大且有一定颗粒的物料。使用效率较离心泵和齿轮泵高10%以上。在输出扬程不变,只改变螺旋套螺旋角即可提高流量,更适合于装置扩能的需要。【图1】

2 螺杆泵与离心泵、齿轮泵、双螺杆泵等的优缺点比较

2.1 螺杆泵的优点

螺杆泵属于回转式容积泵,它不但具有容积泵的固有特点,另外兼顾动力式泵的主要优点,即流量大、体积小、无脉动等。

(1)流量。螺杆泵、齿轮泵等流量随排出压力的改变而变化不大,其流量主要取决于泵规格和驱动转速,而离心泵的流量随排出压力的改变而变化且变化较大,流量与扬程一一对应,必须人为控制好出口扬程,才能保证所需的流量,自动控制必须协调好转速和扬程的关系,才能有效控制流量。

(2)压力。对于密封好的螺杆泵,其输出压力随着负载增加而增加,一直到电动机过载跳闸、油泵泵体或油管破裂为止。因为螺杆泵有许多的空间密闭腔室,从一个密封腔到下一个密封腔压力递增,因此从吸入腔压力到出口工作压力是逐渐建立的。离心泵随着扬程的升高,流量骤减,其扬程有一极限值。

(3)效率。油液黏度增大时,不但不会降低反而会提高螺杆泵的效率,因为这时泄露减少而容积效率提高了。而离心泵当液体黏度升高时,效率下降有时在40%~60%之间。

(4)无脉动。螺杆泵实际压力有微小脉动,但较之齿轮泵、叶片泵和柱塞泵小得多,一般螺杆泵压力脉动1.5%~3%,齿轮泵和柱塞泵为4%~8%或更大。

(5)噪音低。齿轮泵、叶片泵和柱塞泵均存在一个微小的闭死容积,出现困油现象,噪音增加,运转不平稳。而螺杆泵依靠密闭容积的移动来工作,不存在闭死容积,因而不存在因困油引起的噪音及运转不平稳。

(6)寿命长。从图1可看出,螺杆泵主动螺杆与从动螺杆之间理论上无接触压力,螺杆泵中各个相对运动的接触面磨损很小,因此寿命很长。

(7)吸入性能。螺杆泵液体轴向流动速度低,吸入性能较好,在输送高黏度液体时,吸入介质黏度一般在(1~3)×10cst,适用介质黏度范围很宽。而离心泵在输送高黏度液体时泵的效率降低很大,齿轮泵线速度较高而占有较多的能量,吸入性能较三螺杆泵差。

(8)具备扩能特性。螺杆泵尤其是三螺杆泵可根据装置的流量需求,改变螺旋套角度就可以达到提高流量(可提高7%左右)的目的,无须更换新泵。

(9)流量大。齿轮泵的流量一般由每小时零点几立方米到十几立方米,而螺杆泵一般由每小时零点几立方米到上千立方米。

2.2 双螺杆泵与三螺杆泵的特点比较

(1)吸入性能好。三螺杆泵的必需汽蚀余量最小为NPSH=2 m,而双螺杆泵必需汽蚀余量只有NPSH=1.53 m,吸入性能双螺杆泵比三螺杆泵正静吸入压头提高23.5%。

(2)抗磨损性强。对于原油和渣油中的细砂或面砂,不会影响螺杆泵的正常运转。三螺杆泵的磨损主要存在于从杆和衬套孔之间,因此泵的结构设计很重要。双螺杆泵的每个螺杆为单独支撑,不存在碰撞问题,抗磨损性比三螺杆更强。

(3)抗腐蚀性优越。如果原油或渣油中含硫等腐蚀性介质,三螺杆泵由于结构原因螺杆材质不能采用不锈钢(不锈钢硬度低),因此不适用输送含腐蚀性介质。双螺杆泵内的元件材质可任意组合,可达到防止油品中硫腐蚀的要求。

(4)抗恶劣工况性宽。双螺杆泵介质成分可以在一定范围任意变化而不影响泵的正常使用,适合于装置扩能改造。在误操作时,泵允许短时间干运转(小于5 min),而三螺杆泵不具备这些条件。

3 结论

综上所述,螺杆泵具有以下优点:流量平稳,压力脉动小,噪音低,寿命长,自吸入性能好,无须装置底阀或抽真空的附属设备,工作可靠,结构紧凑,体积小,重量轻,允许转速高,可直接由电动机或其他原动机带动,可输送较高黏度的介质及高温介质。螺杆泵的特性使其在油田、炼化和船舶工业中得到广泛应用。外置轴承式双螺杆泵可根据使用介质情况采用不同材质制造,适用范围宽。泵具有不同方式的加热结构,输送温度可到250 ℃,理论流量可达2000m /h,但泵本身的投资成本较离心泵高40%左右,同时对低黏度的液体输送不经济。

【参考文献】

[1] Igor J.Karassik着,陈允中等译.泵手册(第三版).北京:中国石化出版社,2003

[2] 何存兴.液压元件.北京:机械工业出版社,1982