摘 要: 采用吉布斯自由能最小化法,系统探讨了反应温度、压力、原料含水量对异丙醇脱水反应和丙烯二聚副反应的平衡转化率的影响规律。热力学平衡计算结果说明,高温、低压有利于促进异丙醇脱水生成丙烯的目标反应,同时可抑制丙烯二聚生成甲基戊烯的副反应。当反应温度高于300℃时,异丙醇原料的含水量对异丙醇脱水反应平衡转化率的影响可以忽略。因此,采用高温常压异丙醇脱水工艺,在使用耐水蒸汽催化剂的前提下,可采用异丙醇和水共沸物作为原料,可降低原料的获得成本。

关键词: 异丙醇; 脱水反应; 丙烯; 热力学; 平衡;

Abstract: By using Gibbs free energy minimization method,the influencing rules of reaction temperature,pressure and water content of isopropanol(IPA) on the dehydration of IPA and propylene dimerization side reaction are discussed in detail.Thermodynamic equilibrium calculation result indicates that both high temperature and low pressure are beneficial to promote the target reaction of IPA dehydration to propylene,and can inhibit the side reactions of propylene dimerization to methylpentene.As the reaction temperature exceeds 300℃,the effect of water content of IPA on the equilibrium conversion of IPA dehydration reaction can be ignored.Under the premise of using a water-resistant catalyst,if a high-temperature and normal-pressure isopropanol dehydration process is adopted,isopropanol-water azeotrope can be used as raw materials,which can reduce the cost of obtaining raw materials.

Keyword: isopropanol; dehydration reaction; propylene; thermodynamics; equilibrium;

丙酮-异丙醇-丙烯可以互为原料与产品。丙烯与苯共氧化法生成异丙苯,再氧化后转化为丙酮,丙酮加氢可生成异丙醇,异丙醇脱氢可生成丙酮,丙烯直接水合可生成异丙醇,异丙醇脱水生成丙烯。受丙酮、异丙醇、丙烯三者市场价格变化,丙烯制丙酮、丙酮制异丙醇、异丙酮制丙酮、异丙醇制丙烯均已实现工业化生产,然而由于无经济性,异丙醇脱水制丙烯路线长期鲜人问津。

2018年以来,苯酚/丙酮产品结构性失衡日益凸显,由于采用共氧化路线,生产1 t苯酚必然联产0.62 t丙酮。苯酚市场供需紧俏,但丙酮产能过剩严重,下游产品拉动乏力。2019年上半年丙酮价格已跌至4 000元/t以下,丙酮与其原料丙烯之间的价差平均3 113元/t,最大价差达到4 000元/t以上。

为应对酚酮产品结构性失衡,对于现有的异丙苯法苯酚丙酮生产装置而言,就地集成丙酮加氢制异丙醇、异丙醇脱水制丙烯技术将是最成熟且最灵活的选择。在丙酮加氢法制异丙醇盈利期外销异丙醇,在丙酮加氢法异丙醇“无利”期,或外销丙酮,或转产丙烯降低酚酮装置的丙烯消耗,可根据市场行情变化,灵活调整产品结构。丙酮加氢技术成熟,但关于异丙醇脱水制丙烯的研究较少。因此,有必要对异丙醇脱水反应开展系统研究。

已公开文献主要关注于异丙醇脱水催化剂的研制[1,2,3,4],对脱水过程涉及的主、副反应热力学分析涉及很少。通过对脱水反应开展细致的热力学分析,掌握反应条件对异丙醇脱水和丙烯二聚副反应的平衡转化率的影响,为开发工业化异丙醇脱水技术提供有益参考。

1、 异丙醇脱水过程涉及反应的热力学数据计算

异丙醇脱水生成丙烯反应主要涉及以下反应:

反应(R-1)为异丙醇脱水生成丙烯和水的主反应,反应(R-2)~反应(R-6)为丙烯二聚生成甲基戊烯异构体反应,是异丙醇脱水过程可能发生的副反应。

异丙醇脱水过程涉及主、副反应的分别采用Kirchhoff公式、Gibbs-Helmholtz公式和化学反应标准平衡常数的定义式计算,详细计算方法参见文献[5,6,7]。

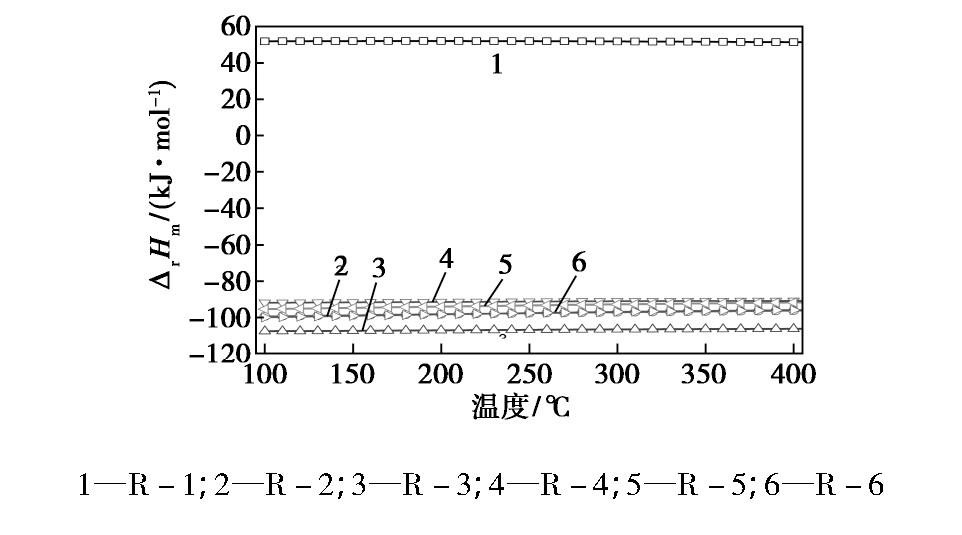

如图1所示,异丙醇脱水反应为吸热反应,吸热量ΔrHm?为51.5 k J/mol,低于叔丁醇脱水反应(66.8 kJ/mol)。由此计算,异丙醇脱水制丙烯的理论反应能耗(折标油)29.4 kg/t,远低于丙烷脱氢制丙烯的理论反应能耗(72.3 kg/t)[5]。在异丙醇脱水反应过程中,仅目标反应(R-1)是吸热反应,其余所有副反应均是放热反应。因此,高温有利于生成丙烯的反应(R-1)进行,同时也可抑制丙烯产物的二聚副反应进行,有利于获得更高的丙烯选择性。

图1 异丙醇脱水过程主、副反应的标准摩尔反应焓变的变化趋势

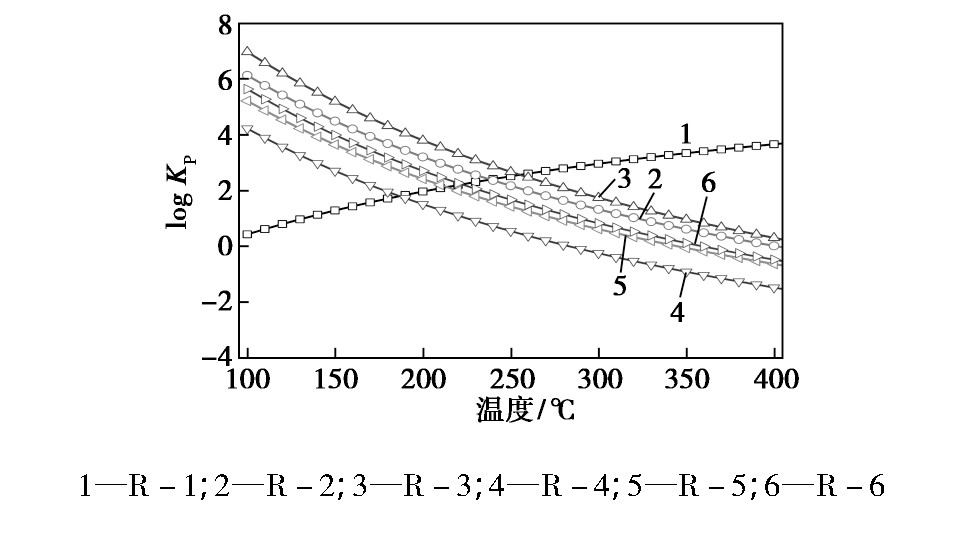

异丙醇脱水过程主、副反应的标准平衡常数变化趋势如图2所示。由图2可知,仅目标反应(R-1)的平衡常数随温度增加呈上升趋势,丙烯二聚副反应(R-2)~(R-6)的平衡常数随温度增加显着下降。在400℃以上,主反应(R-1)的平衡常数较其他副反应的平衡常数要高出3个数量级以上。随着温度的提高,主、副反应的平衡常数之比随之增加,有利于促进异丙醇脱水生成丙烯的目标反应,有利于抑制丙烯进一步转化的副反应,即高温有利于获得更高的丙烯选择性。

图2 异丙醇脱水过程主、副反应的标准平衡常数的变化趋势

2、 反应条件的影响

采用吉布斯自由能最小化法[5,6,7],计算反应温度、反应压力和原料含水量等条件对异丙醇脱水过程涉及的各个反应平衡转化率的影响。

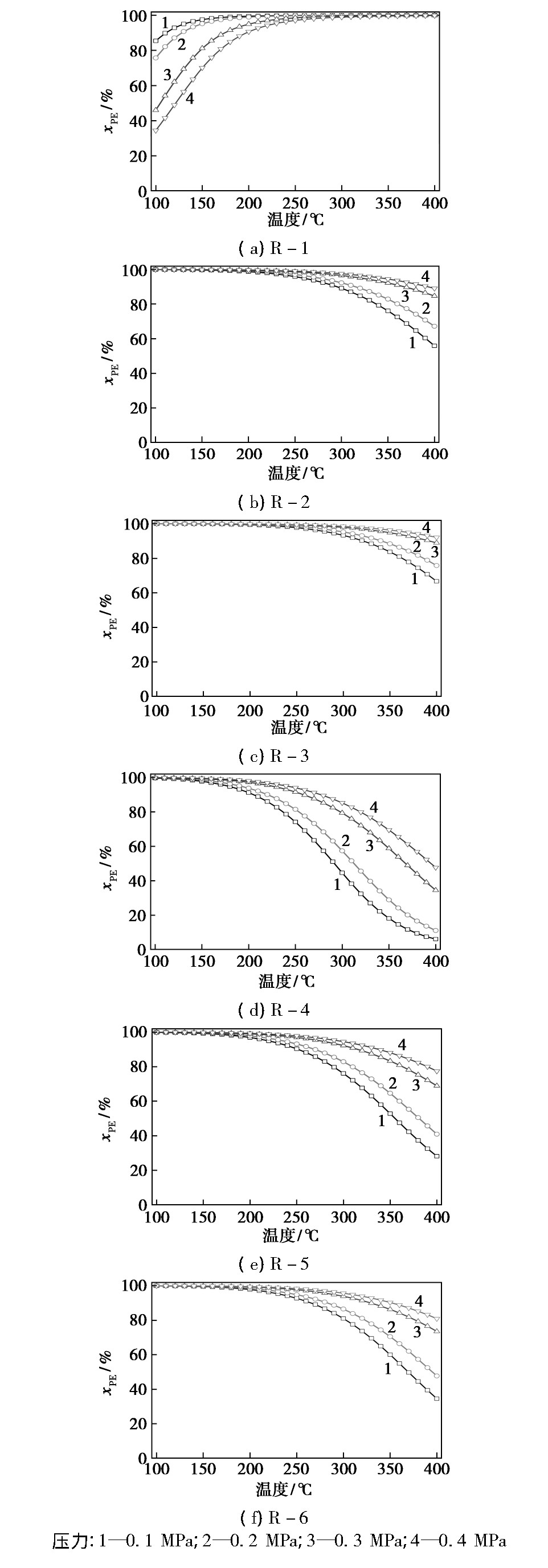

图3示出了异丙醇脱水平衡转化率(xIPA)和丙烯二聚副反应平衡转化率(xPE)受温度和压力变化的影响。对于目标反应,xIPA随温度增加、压力降低而提高。对于丙烯二聚的副反应,xPE与xIPA的变化趋势恰好相反,即xPE随温度增加、压力降低而降低。

如图3所示,对于目标反应(R-1),反应温度为150℃,当压力由0.1 MPa提高到2.0 MPa时,xIPA由97.5%降低到70.1%,降低了27.4%。而反应温度为300℃,当压力由0.1 MPa提高到2.0 MPa时,xIPA由99.9%降低到98.9%,仅降低了0.1%。在低温区(100~200℃)反应,压力对xIPA的影响较大,而当反应温度高于300℃,压力对xIPA的影响可忽略。因此,工业异丙醇脱水制丙烯工艺的反应温度通常高于300℃[2,8]。

如图3所示,对于丙烯二聚副反应,低温、高压有利于丙烯二聚反应进行,当反应温度高于300℃时,反应温度对丙烯二聚反应的抑制作用更明显。在相同反应温度和压力下,各反应的xPE由高到低的变化次序为:R-3>R-2>R-6>R-5>R-4,即在5种甲基戊烯异构体中,热力学上相对最稳定的是反应(R-3)的产物2-甲基-2-戊烯,相对最不稳定的是反应(R-4)的产物4-甲基-1-戊烯。以反应(R-4)为例,在反应温度为300℃时,2.0 MPa降低到0.1 MPa,xPE由85.3%降低到44.6%,下降了40.7%。因此在异丙醇脱水过程中,采用高温、低压操作,可以更好地抑制副反应。

图3 异丙醇脱水反应平衡转化率(xIPA)和丙烯二聚副反应(xPE)受温度和压力变化的影响

工业异丙醇脱水制丙烯工艺按反应压力分为常压脱水工艺[2]和高压脱水工艺[8]。前者反应压力近常压,压力低有利于异丙醇脱水反应进行,转化率通常高于98%,丙烯选择性高于99%,但反应生成的丙烯需使用压缩机增压到1.8 MPa才能以液态存储、运输。后者反应压力为1.8~2.0 MPa,加压的优势是在室温下可通过冷却即可获得液态丙烯产品,无需使用压缩机,但提高反应压力势必会降低异丙醇转化率、降低丙烯选择性。专利[8]报道,采用高压脱水工艺,即在温度320℃、压力2.0 MPa条件下,异丙醇单程转化率仅为80%,丙烯选择性87%,副产物总选择性高达17%,需要更长的分离流程,才能满足我国现行GB/T 7716—2014《聚合级丙烯》标准。因此,工业异丙醇脱水更适宜采用高温气相脱水工艺。

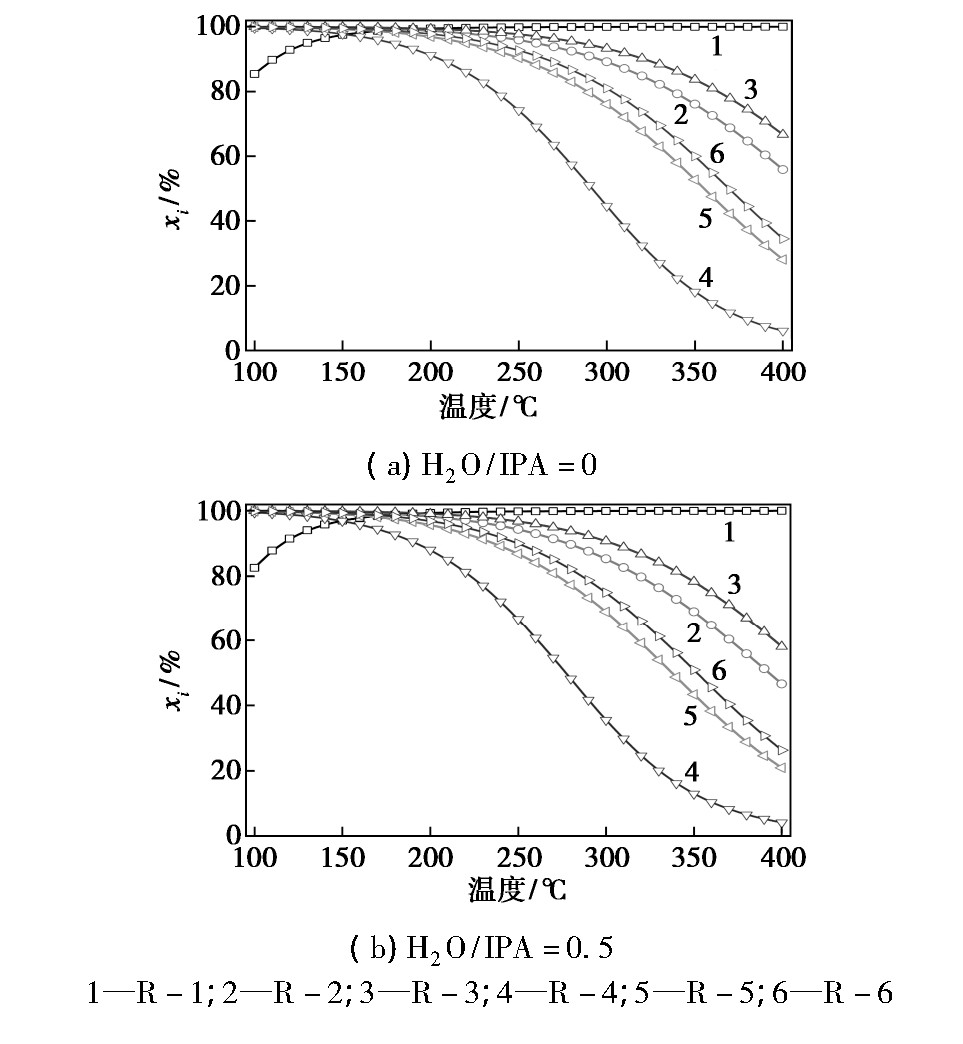

图4对比了水的引入对异丙醇脱水过程涉及反应的平衡转化率的影响。水作为目标反应(R-1)的产物,其存在不利于异丙醇原料的转化。但另一方面,水也是丙烯二聚副反应的惰性物,水的引入有助于降低丙烯分压,抑制丙烯的转化。对比图4(a)和图4(b)可见,水/醇摩尔比为0.5时,水的引入对异丙醇脱水过程涉及各个反应的平衡转化率影响可忽略。

图4 原料水含量对异丙醇脱水过程涉及反应的平衡转化率的影响

需要强调的是,异丙醇与水会形成共沸物,共沸组成为异丙醇质量分数87.4%,水质量分数12.6%,水醇摩尔比约0.5。因此,以热力学观点来看,如果采用高温常压气相脱水工艺,原料含水量对异丙醇的转化率影响可忽略,若以异丙醇与水的共沸物作为原料进料,无需对异丙醇原料进行单独的脱水处理,可简化前述丙酮加氢制异丙醇装置分离单元的流程,降低分离单元能耗和操作负荷。

3、 结论

通过对异丙醇脱水过程中涉及的主、副反应进行热力学分析,温度增加将有利于主反应。为获得原料高转化率与产品高选择性,建议反应在高温、低压下进行,考虑工业化技术的经济性,异丙醇脱水制备丙烯适宜采用高温常压气相工艺。同时,原料含水量对反应的影响可忽略,无需对异丙醇进行干燥处理。相反,采用异丙醇和水共沸物进料,可降低丙酮加氢制异丙醇装置的分离能耗和负荷,从而提升丙酮加氢、脱水制丙烯路线的总体经济性。

参考文献

[1]刘春燕,段永超,伍艳辉.酸性催化剂催化异丙醇脱水制丙烯反应[J].工业催化,2011,19(5):40-44.

[2]姜健准,张明森,郭敬杭,等.介孔纳米氧化铝的制备、表征及其应用[J].工业催化,2013,21(8):37-40.

[3]白华.类水滑石衍生复合金属氧化物对异丙醇脱氢脱水催化活性的研究[D].太原:太原理工大学,2007.

[4]王光加.含镓硼酸盐的合成、表征及催化性质研究[D].重庆:重庆大学,2016.

[5]马会霞,周峰,张淑梅,等.叔丁醇气相脱水生产异丁烯反应热力学分析[J].化工进展,2015,34(8):2983-2987.

[6]周峰,张淑梅,马会霞,等.MTBE裂解制异丁烯反应热力学分析[J].石油学报:石油加工,2016,32(2):382-387.

[7]马会霞,周峰,张淑梅,等.异丁醇脱水制备异丁烯反应热力学[J].化学工程,2019,47(1):57-60.

[8]三井石油化学工业株式会社.丙烯的制备方法:CN,89109688. 4[P]. 1994-06-29.