材料热力学论文教授推荐8篇之第七篇:高温下熔融还原炼铁渣对铝铬耐火材料的反应过程和侵蚀机理

摘要:采用了热力学模型模拟方法,计算模拟了铝铬耐火材料与熔融还原炼铁渣的反应过程。计算结果表明三种耐火材料(10Cr2O3-90Al2O3,50Cr2O3-50Al2O3和90Cr2O3-10Al2O3)与熔渣在1500℃条件下发生反应生成尖晶石相MgCr2O4和MgAl2O4.反应后熔渣中Al2O3和Cr2O3含量有所增加,说明在此条件下耐火材料在一定程度上发生了溶解,Al2O3和Cr2O3因而渗入熔渣。热力学模拟能够预测由于耐火材料的溶解作用使得该熔融还原炼铁渣对铝铬耐火材料的渗透深度更深。

关键词:热力学计算; 铝铬耐火材料; 侵蚀; 熔渣;

Abstract:

Aluminum chrome refractories react with smelting reduction ironmaking slag were calculated by thermodynamic model. The results show that epigenetic spinel phase was producted during slag reacted with three kinds of refractories( 10Cr2O3-90Al2O3,50Cr2O3-50Al2O3 and 90Cr2O3-10Al2O3) at 1500 ℃reaction. After the reaction,Al2O3 and Cr2O3 content of slag increased,which indicated the refractory material has been dissoluted under these conditions. Thermodynamic simulation can predict that the dissolution of refractory materials. As Al2O3 and Cr2O3 can been disssoluted by slage,refractory materials were corroded deeper by smelting reduction ironmaking slag.

Keyword:

thermodynamic calculations; aluminum chrome refractories; erosion; slag;

1 引言

铝铬耐火材料因具有优异的抗侵蚀性广泛应用于煤气化、有色金属冶金和还原炼铁等领域[1,2,3].深入研究熔渣侵蚀铝铬耐火材料反应过程及机理对材料设计及性能改进具有重要的意义。众所周知,耐火材料侵蚀后物相及化学组分只能在室温下通过SEM和XRD等手段对被侵蚀试样进行检测获得,然而,耐火材料的使用温度很高( 超过1300 ℃) ,高温下熔渣与耐火材料作用后生成的复杂物相及其组成很难知晓。通过热力学计算方法可以较好地模拟分析耐火材料侵蚀过程的相平衡及化学组分变化[4,5,6,7].Bennett等[8,9]通过实验和热力学计算研究了高铬砖与煤气化炉渣相互作用和损毁机理。王海川等[10]通过热模拟研究分析了钢液对硅系铁合金的侵蚀。王为[11]则采用化学热力学计算研究平台MTDATA和相应的数据库计算模拟了浮法玻璃的生产工艺过程以及对耐火材料的侵蚀。寿庆亮[12]通过热力学模拟预测了Al2O3-Mg O浇注料化学侵蚀Si C耐火材料以及其侵蚀机理。

本文将使用性质完全不同的熔融还原炼铁渣为侵蚀用渣( 碱酸比为0. 5) ,通过热力学计算研究熔融还原炼铁渣对三种不同铝铬耐火材料( 10Cr2O3-90Al2O3,50Cr2O3-50Al2O3和90Cr2O3-10Al2O3) 的侵蚀过程。通过本研究能够更加深入的了解高温下熔融还原炼铁渣对铝铬耐火材料的反应过程和侵蚀机理。

2 热力学计算模型

热力学计算采用Fact Sage TM软件FACT oxide数据库。计算模型是由Jung等[13]提出。该模型通过熔渣和耐火材料质量比来表征熔渣的渗透过程。熔渣从界面向试样内部线性变化表征了耐火材料被熔渣侵蚀后的反应层。为计算简单化,假定熔渣组分在渗透过程中不发生改变,且所有组元渗透速率一致。另外,由于熔渣与耐火材料的基质部分更加容易反应,因此,本模型尚不考虑熔渣对耐火材料颗粒的侵蚀过程。

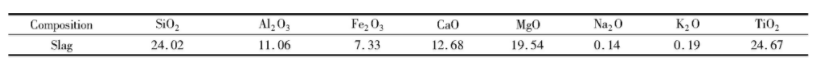

计算过程中的铝铬耐火材料均为中钢集团洛阳耐火材料研究院有限公司商业化生产的材料,其中Cr2O3含量分别为10wt% ,50wt% 和90wt% .熔融还原炼铁渣组分如表1 所示。热力学计算的温度为1500 ℃。

表1 熔融还原炼铁渣的化学组Tab. 1 Chemical composition of smelting reduction ironmaking slag

3 结果与讨论

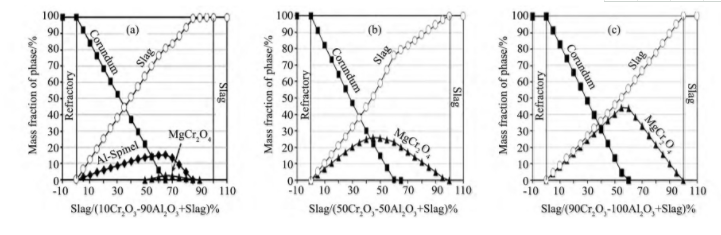

三种铝铬耐火材料1500 ℃与熔渣反应的平衡相组成,如图1 所示。从图中可以看出,熔渣与耐火材料作用后生成了不同的尖晶石相。尖晶石相的形成是熔渣中Mg O和Fe O相与耐火材料中Al2O3和Cr2O3反应生成。王为[11]计算了不同尖晶石相生成的Gibbs自由能,结果表明Mg O较Fe O更加易于和Al2O3、Cr2O3发生反应。因此,由于熔融还原炼铁渣中Mg O含量较高,计算结果显示反应生成的主要尖晶石相为Mg Cr2O4和Mg Al2O4.由于Mg Cr2O4尖晶石相生成的Gibbs自由能较Mg Al2O4低很多,50Cr2O3-50Al2O3、90Cr2O3-10Al2O3耐火材料和熔渣反应后由于铬含量高仅生成Mg Cr2O4尖晶石相。而对于10Cr2O3-90Al2O3耐火材料,铬含量较少,反应后存在大量的Mg Al2O4尖晶石相,仅有少量Mg Cr2O4生成。另外,从图1a中还可以看到,在渣含量大于85% 时Mg Al2O4尖晶石相消失,这是由于在此高温条件下熔渣对尖晶石相的溶解造成的[12,14].

图1 1500℃熔渣与耐火材料反应后生成的平衡物相(a)10Cr2O3-90Al2O3;(b)50Cr2O3-50Al2O3;(c)90Cr2O3-10Al2O3Fig.1 Equilibrium phase of slag and refractory materials after reaction with refractory materials at 1500℃

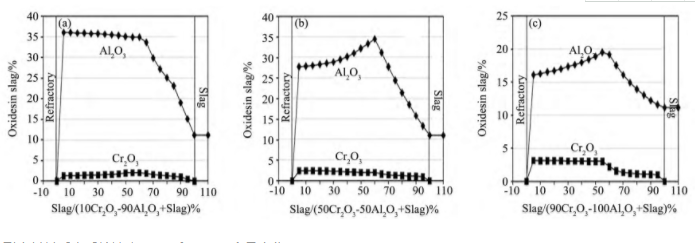

为了进一步说明熔渣对耐火材料侵蚀,我们计算分析了熔渣与耐火材料反应后渣中Cr2O3和Al2O3含量的变化。与初始渣组分相比,反应后熔渣中Cr2O3和Al2O3含量均有所增加,这表明在该模拟条件下,熔渣对耐火材料有一定的溶解作用。当熔渣中Cr2O3和Al2O3的含量增加,进一步增大了熔渣对耐火材料的溶解度[15,16].对于10Cr2O3-90Al2O3耐火材料,耐火材料的溶解主要是耐火材料与熔渣反应后生成的Mg Al2O4尖晶石的溶解造成的。如图2a所示,当熔渣的量增加到60% ,熔渣中的Al2O3的含量开始逐渐减小。对于50Cr2O3-50Al2O3和90Cr2O3-10Al2O3耐火材料,由于大量Mg Cr2O4尖晶石相的生成破坏了Cr2O3-Al2O3固溶体导致剩余Al2O3的溶解。

图2 1500℃熔渣与耐火材料反应后熔渣中Al2O3和Cr2O3含量变化(a)10Cr2O3-90Al2O3;(b)50Cr2O3-50Al2O3;(c)90Cr2O3-10Al2O3Fig.2 Content change of Al2O3and Cr2O3of the slag after reaction with refractory materials at 1500℃

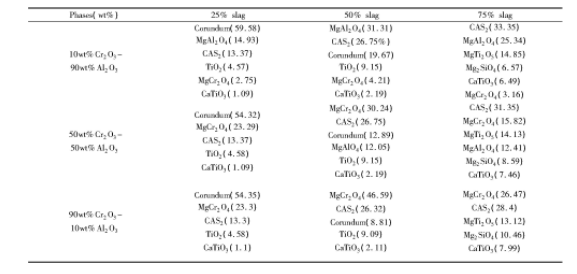

针对以上反应体系,对熔渣与耐火材料在低温下的反应进行了重新计算,以表征熔渣渗透耐火材料内部在冷却过程中生成的主要物相。表2 是1000 ℃渣与耐火材料反应的主要平衡物相组成,该温度为液态渣尚未形成的温度。从表中可以看出,在此条件下仍有尖晶石相生成。同时存在钛酸盐和金红石相等物相,这些物相可能是熔渣自身各组分之间相互渗透相互反应生成。渗透的熔渣在冷却过程中生成的物相易造成耐火材料的体积变化从而引起耐火材料的损毁。

表2 1000 ℃耐火材料与渣反应后的主要物相组成Tab. 2 Main phase composition of the slag after reaction with refractory materials at 1000 ℃

从以上计算结果可以看出,由于熔渣对10Cr2O3-90Al2O3耐火材料的溶解程度更大,该耐火材料更易被熔渣侵蚀。而对于50Cr2O3-50Al2O3和90Cr2O3-10Al2O3耐火材料,由于Mg Cr2O4尖晶石相的生成在材料表面形成稳定的保护层,在一定程度上抑制了熔渣的渗透。而且,从模拟结果可以预测,由于熔渣对系列铝铬耐火材料的溶解作用,该熔渣的渗透深度相对更深。

4 结论

通过热力学模型计算了铝铬耐火材料与熔融还原炼铁渣的反应过程。计算结果表明,熔渣与50Cr2O3-50Al2O3和90Cr2O3-10Al2O3耐火材料在1500 ℃ 反应后生成了Mg Cr2O4尖晶石相。而与10Cr2O3-90Al2O3耐火材料反应后同时存在Mg Al2O4尖晶石相和少量的Mg Cr2O4尖晶石相。计算结果表明反应后熔渣中Al2O3和Cr2O3含量的增加,说明熔渣对耐火材料具有一定的溶解作用。其中Mg Al2O4和Mg Cr2O4尖晶石相的生成破坏了Cr2O3-Al2O3固溶体,导致Al2O3的溶解。因此,可根据热力学计算结果能够预测不同的耐火材料在不同质量比的熔渣中的抗侵蚀性。

参考文献

[1]Bennett J P K,Kwong S.Refractory liner materials used in slagging gasifiers[J].Refract.App.News,2004,9(5):20-25.

[2]Sherrington D.Commercial application of Ausmelt's Ausiron technology,John Floyd International Symposium on Sustainable Developments in Metals Processing[D].Melbourne,Australia,July,2005:3-6.

[3]Burke P D,Gull S.HIsmelt-the alternative ironmaking technology[J].Smelting Reduction for Ironmaking,2002,12:18-19.

[4]Jung I H.Overview of the applications of thermodynamic databases to steelmaking processes[J].Calphad,2010,34:332-362.

[5]Berjonneau J,Prigent P,Poirier J.The development of a thermodynamic model for Al2O3-Mg O refractory castable corrosion by secondary metallurgy steel ladle slags[J].Ceram.Int.,2009,35:623-635.

[6]Spear K E,Allendorf M D.Thermodynamic analysis of alumina refractory corrosion by sodium or potassium hydroxide in glass melting furnaces[J].J.Electro.Soc.,2002,149(12):B551-B559.

[7]Durán T,Serena S,Pena C P,et al.Experimental establishment of the Ca Al2O4-Mg O and Ca Al4O7-Mg O isoplethal section within the Al2O3-Mg OCa O ternary system[J].J.Am.Ceram.Soc.,2008,91(2):535-543.

[8]Bennett J P,Kwong K S.Failure mechanisms in high chrome oxide gasifier refractories[J].Metal.Mater.Trans.A,2011,42A:888-904.

[9]Nakano J,Sridhar S,Bennett J,et al.Interactions of refractory materials with molten gasifier slags[J].Int.J.Hydrogen Energy,2011,36:4595-4604.

[10]王海川,王世俊,乐可襄,等。化学加热法用硅系铁合金加热钢液的热模拟研究[J].钢材,2002,(37):20-22.

[11]王为。热力学计算研究浮法玻璃的生产工艺过程[J].玻璃,2008,(10):6-11.

[12]寿庆亮。预测Al2O3-Mg O浇注料化学侵蚀的热力学模拟模型[J].耐火与石灰,2013,(2):42-50.

[13]Jung I H,Decterov S,Pelton A D.Computer application of thermodynamic databases to corrosion of refractories[J].Taikabutsu,2004,56:382-386.

[14]刘雄章,李勇,钟香崇,等。方镁石-尖晶石耐火材料的抗铜锍侵蚀研究[J].耐火材料,2008,(42):337-344.

[15]钟香崇。我国耐火材料基础研究的一些进展[J].硅酸盐学报,1990,(18):450-458.

[16]鄢文,李楠。熔渣对铝-镁系耐火材料侵蚀的研究进展[J].材料导报,2008,(22):412-417.