微耕机执行装置的虚拟样机及运动仿真

时间:2014-09-09 来源:未知 作者:学术堂 本文字数:3298字

0 引言

微型耕耘机是指功率不大于7. 5 kW,可以直接用驱动轮轴驱动旋转工作部件( 如旋耕) ,主要用于水田旱田耕整、田园管理、设施农业等耕耘作业的机动微型耕耘机,又称微耕机、耕耘机、管理机、园艺机等[1].我国耕地地形复杂,特别是山区、丘陵和小面积水田耕地,因此微耕机的推广是实现农业机械化的重要手段.随着农村家庭联产承包责任制进一步深化、农业经济作物种植规模不断扩大和农业棚室技术的进一步推广,微耕机的推广符合我国的国情,也是解决"三农"问题、实现我国农业全面机械化的有力工具.

目前,我国微耕机的机型并未形成完整、成熟的体系,对微耕机的研究主要集中在整体性能、制造工艺和适合当地特色的配套机具研发方面,技术相对落后[2].

为此,设计开发了具有效率高、耕深大、操作更加简单省力的微型耕地机,对于微耕机结构和机构的调整以及开发适合我国特色的耕地机设计工作有一定的参考价值.

1 微耕机执行装置的工作原理

目前,国内销售的微耕机多采用 2. 20 ~6. 6kW 柴油机或汽油机作为配套动力,传动方式主要为齿轮传动和皮带型传动,工作部件一般为弯刀刀片,按一定的规律固定在刀轴上.微耕机工作时,刀轴由发动机的动力输出轴经变速器驱动旋转,刀片随刀轴转动自地面从上向下切削土壤; 随着机组前进,旋转刀片不断切入未耕土壤,切下的土块被抛向后方,并与挡泥板相撞,进一步破碎再落到地面,达到松土碎土的目的[15].而在实际工作过程中,旋耕刀安装不当,将严重影响作业质量; 刀片旋转不平衡,导致机件损坏和机组震动增大; 并且传统微耕机耕刀的布局使得在微耕机操作过程中稍有不慎会对操作者造成人身伤害.

因此,设计一种新型微耕机执行装置很有必要.

工作原理: 执行机构与微耕机机体相连,随动力机械前行,通过连杆机构与耕刀连接,连杆机构具有急回特性,在去程即挖土工况时挖土深度大,运行速度慢; 回程时,运行速度快,节省时间,达到很好的挖土效果,并具有很高的工作效率.

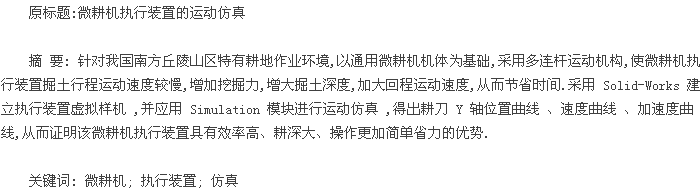

平面连杆机构是现代机械工程中应用得最为普遍、也最为重要的机构之一.它具有机构多样性、性能可靠性、成本低廉性、设计灵活性等多个优点,是实际工程中机构设计的首选,在各类机械中应用广泛[16].图 1 为其结构简图.装置整体随动力机械前行,图 1 中 AI 为主动件,做顺时针圆周运动; BC 为从动件,做顺时针圆周运动.多连杆机构运动及动力机械前行运动的合成使输出件 DG( 即耕刀的轨迹曲线)达到理想的曲线,进而得到良好的耕地效果.

2 执行装置虚拟样机及运动仿真

2. 1 虚拟样机的建立

应用 SolidWorks 来建立实体,虽然它是参数化设计软件,但也需合理规划零部件的建模过程,才能保证参数化设计效果.应先分析实体的结构特征,并确定这些特征建立的先后顺序和每个特征的建立方法,使所建立的特征尽可能简单、参数尺寸尽可能少.几何建模时,应尽量减少修改尺寸,同时不引起其他特征的更改,以保证模型的其他参数不变.在进行上述分析后,利用 SolidWorks 所提供的拉伸、旋转、扫描、切除、抽壳等建模功能创建出三维实体模型.

应用 SolidWorks simulation 模块对创建的机构虚拟样机进行运动仿真,可以方便地得到机构的各种运动参数,如速度、加速度、位移等[9].

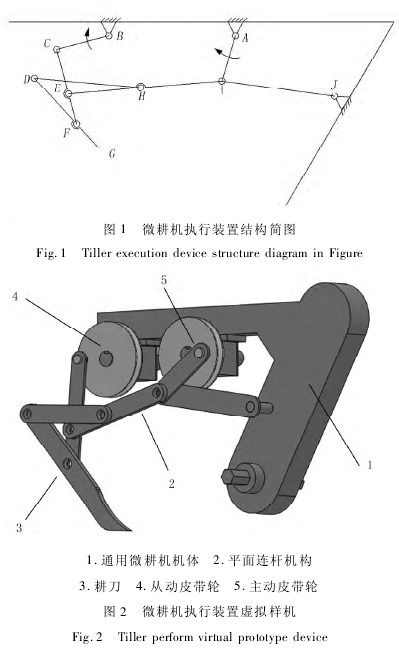

通过分析执行装置的结构简图,并结合微耕机机体的整体结构,建立执行装置的虚拟样机图,如图 2所示.

执行装置主要由 5 部分构成: 组件 1 为通用微耕机机体; 组件 2 为平面连杆机构; 组件 3 为皮带轮作为执行机构的主动件; 组件 4 为皮带轮作为执行机构的从动件; 组件5 为耕刀,作为微耕机执行装置的输出件.

2. 2 运动仿真

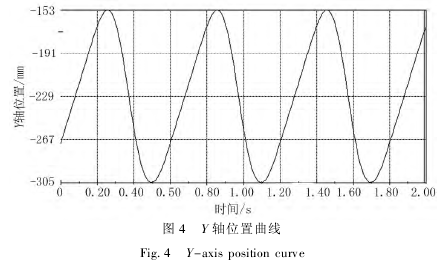

给皮带轮施加旋转马达驱动,设置转速为 100r/min,动力机械前进速度为 6. 28m / min,仿真时间设置为 2s,对执行装置进行运动仿真.图 3 ~ 图 6 分别为耕刀运行的轨迹曲线、Y 轴位置曲线、速度曲线及加速度曲线.

图 3 为执行装置耕刀的运动轨迹曲线.在耕刀每一个运动周期的轨迹曲线相互之间均有重合区域,即在模拟的掘土工况时每一个运动周期均有对上一周期的重复掘土工作,即可达到巩固掘土效果的功效; 并且相对于传统微耕机,耕刀掘土深度大、上扬幅度小,提高了工作效率.

图 4 为耕刀尖点的 Y 轴位置曲线.0. 27 ~ 0. 87s的运动周期内,在 0. 27 ~0. 49s,耕刀尖点的 Y 轴位置由初始状态的峰值到达谷值,即由-153mm 到达-305mm,工况为耕刀的掘土动作; 在 0. 49 ~ 0. 87s 内,耕刀尖点的位置由谷值到达峰值,即由-305mm 到达-153mm,工况为耕刀的上扬动作.在一个运动周期内,掘土工况的时间大于上扬工况的时间,并且掘土深度大、上扬幅度小,达到很好的掘土效果.

图 5 为耕刀尖点的速度曲线.由图 5 可知: 在0. 27 ~0. 55s 内,耕刀尖点的平均速度由峰值 1 015mm / s到达谷值-656mm/s; 在 0. 55 ~ 0. 69s 内,耕刀尖点速度由谷值-656mm/s 升至-134mm/s; 在 0. 69 ~ 0. 79s内,耕刀尖点平均速度上升到-310mm /s; 在 0. 79~ 0 . 87 s 内 ,耕刀 尖 点 平 均 速 度 由 - 310 mm / s 升至峰值 1 015mm/s,即平均速度小、工作时间长、掘土效果好.

图 6 为耕刀尖点的加速度曲线.由图 6 可知:0. 27 ~ 0. 87s 的运动周期内,在 0. 27 ~ 0. 38s,耕刀尖点的加速度由初始状态的峰值 17 423mm /s2变化到达 9 357mm/s2; 在 0. 38s ~ 0. 76s,加速度经过连续波动变化到达谷值 2 589mm/s2; 在 0. 76 ~0. 89s,加速度又重新达到峰值.

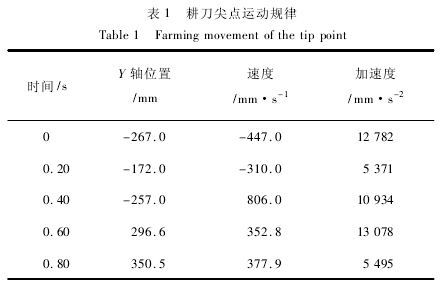

综合图 4 ~ 图 6 得出耕刀尖点的运动规律,如表 1所示.由表 1 可以看出,在耕刀去程即掘土工况时,速度小,加速度大,即掘土力大,工作时间长,掘土效果充分; 回程时,速度大,加速度小,即工作时间短,有效提升耕刀工作效率,节省非做功工况时间.耕刀尖点的运动规律充分证明,该执行装置可以很好地达到预期的效果.

3 结论

1) 通过平面多连杆机构实现微耕机执行机构的功能,相对于传统微耕机,具有掘土深度大、上扬幅度小的特点.

2) 通过建立微耕机执行装置的虚拟样机,可以得出耕刀的运行轨迹图及运行轨迹曲线,从而很好地满足执行装置的工作要求.

3) 应用 Simulation 功能模块进行运动仿真得出,参数曲线并统计出运动规律表.相对于传统微耕机,执行机构效果可提升 30% ~50% .

针对传统微耕机掘土效果较差、工作效率不高等缺点,以通用微耕机机体为基础设计了一种新型微耕机,改变了微耕机的执行机构; 通过平面连杆机构实现功能,利用 SolidWorks 进行建模,并运用 Simulation进行运动仿真,快速获得耕刀尖点的位置、速度、加速度曲线,由耕刀尖点的运动规律进一步验证了该装置对提升微耕机工作效果及工作效率所起的作用,为以后进一步的研究打下了坚实的基础.

参考文献:

[1] 黄国勤,张桃林,赵其国. 中国南方耕作制度[M]. 北京:中国农业出版社,1997.

[2] 张柯柯,卢剑锋,张富贵. 微耕机的结构设计与动力学分析[J]. 农机化研究,2012,34( 4) : 58-61.

[3] A. V. SubbaRao,D. K. Pratihar. Fuzzy logic-based expertsystem to predict the results of finite clement analysis[J].Knowledge Based Systems,2007( 20) : 37-50.

[4] 陆长明,蒋建东. 小型农业作业机产品快速设计方法研究综述[J]. 农机化研究,2010,32( 10) : 233-236.

[5] 全国农业机械标准化技术委员会. JB/T10266. 1-2001 微型耕耘机技术条件[S]. 北京: 机械工业出版社,2001.

[6] 曹惟庆. 平面连杆机构分析与综合[M]. 北京: 科学出版社,1989.

[7] 褚金奎. 平面复铰机构的类型综合及结构分析[D]. 西安: 陕西机械学院机械系,1989.

[8] 饶建华. 复杂平面连杆机构型转化法运动分析及其通用程序[J]. 西安理工大学学报,1994,10( 3) : 161-168.

[9] 杨廷力. 机械系统基本理论-结构学、运动学、动力学[M]. 北京: 机械工业出版社,1996.

[10] 土肥诚,藤浦建史,中尾清治,等. 野菜用多机能ロットの研究[J]. 农业机械学志,1994,56( 2) : 101-108.

[11] 陈赛克,凌轩. 基于 SolidWorks 的齿轮五杆机构运动仿真[J]. 机械,2012( 2) : 33-35.

[12] 何立民. 单片机高级教程-应用与设计[M]. 北京: 北京航空航天大学出版社,2000.

[13] 吴宗泽. 机械设计[M]. 北京: 高等教育出版社,2001.

[14] 陆鑫盛,周洪. 气动自动化系统的优化设计[M]. 上海:上海科学技术文献出版社,1999.

[15] 杨冰. 微耕机的构造及使用与维护[J]. 农技服务,2007,24( 11) : 111-112.

[16] 张志贤,刘检华,宁汝新. 虚拟环境下平面连杆机构运动仿真实现技术研究[J]. 计算机研究与发展,2010,47( 6) : 979-987.

- 相关内容推荐

- 国内外翻转犁研究及发展现状2014-10-13

- 农田灌溉的自航式农用输水泵船的技术改造2015-01-22

- 大马力精播机的田间无线调度系统设计2014-09-10

- 小区播种机作业图自动生成软件设计2014-09-09

- 利用ANASYS分析秸秆的压缩过程2014-09-10

- 农业无人机技术在国内外的应用现状2014-11-27

- 国内外穴盘育苗精密播种机研究现状及原理分析2015-04-13

- 微耕机在我国西南地区应用的阻碍因素及解决措施2014-09-12

- 上一篇:适应深泥脚田的SNJ2行插秧机研制

- 下一篇:适用于温室蔬菜播种机的激光走直系统研究