3. 1 油菜联合收获机总体结构方案。

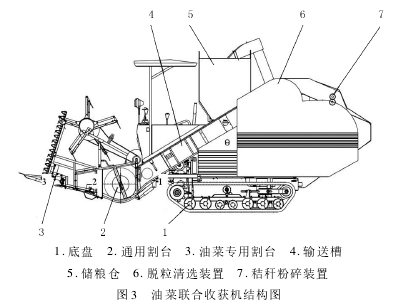

油菜联合收获机在设计过程中采用机、电、液等一体化技术,配备橡胶轮胎、液压装置、无级变速箱、行走底盘、割台及脱离清选分扬结构等,具备较高工作性能及工作效率,如图 3 所示。

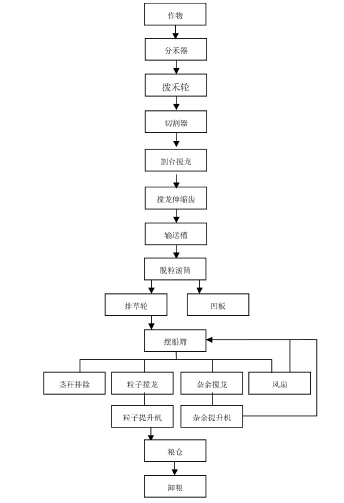

油菜联合收获机工作流程如图 4 所示。该油菜联合收获机割台正前方位置。发动机在底盘左前方位置,该种方式可将机器重心位于履带接地中心前面,便于油菜联合收获机在农田中作业时出现翘头现象。驾驶室与脱粒装置分布于上下方,可开阔驾驶员视野。排草口位于整机后部,高度较低,可降低工作灰尘量。采用油菜专用割台与小麦、水稻等通用割台相连接,并与底盘机架铰接。整机内部有脱粒分离清选装置、回收装置及秸秆粉碎装置等。

3. 2 油菜联合收获机技术参数。

1)喂入量和割幅。喂入量是联合收割机其他部件设计依据。当前,常见油菜联合收获机喂入量约为q = 1. 5kg / s,割幅 B = 1. 8kg / s2) 机器前进速度。设定喂入量及割幅后,便可以此为依据计算机器前进速度,计算公式为:

Vm = 1333qβ/[BW(1 + β)].

式中: Vm-机器前进速度。

W -农作物亩产量。

B -联合收获机割幅。

q -喂入量。

β -谷草比。

生产效率为:

θ = 5. 4ηBVm/15.

式中:

θ -生产效率。

η -收获时间利用系数。

实际生产中,为满足生产率要求及生产可靠性要求,上式可转换为Vm=θ/0. 19B.

在此基础上,设定工作速度为 0. 8 ~1. 2m/s.

3)行走系统功率计算。行走装置采用履带结构,其最大动力应满足爬坡需求。行走系统功率式为:

Px = (T × V)/(102η1η2)。

式中: Px-行走系统输入功率。

T-履带行走装置牵引力。

η1-履带传动效率,取η1= 0. 9.

η2-液压装置传动效率,取 η2= 0. 8.

履带行走装置牵引力 T 为:

T = Tf+ Ti= f × G + sinα × G.

式中 Tf-履带行走装置滚动阻力。

Ti-履带行走装置坡道阻力。

f -履带行走装置滚动阻力系数,取 f = 0. 15.

α -最大设计坡度角,取 α = 16°。

G -联合收获机质量,取 G = 2 100kg.

在此基础上计算得知:T =894kg,Px= 14kW.

脱粒功率主要与喂入量、油菜茎秆长度、滚筒转速等直接相关,收获机每 1kg/s 喂入量平均功率为 9kW,收获机设计喂入量为 1. 5kg/s.在此基础上,计算脱粒功率为 PT= 1. 5 × 9 = 13. 5kW,辅助部件功率估算为Pq= 8kW.最后,计算出油菜收获机整机功率为:

P总 = Px+ PT+ Pq= 36. 1 kW.

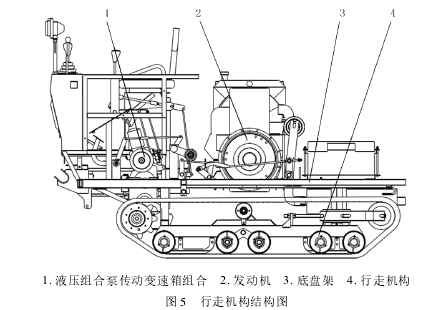

4) 行走变速机构。联合收获机行走装置一般采用静压传感器结合变速箱组合底盘、前轮驱动、橡胶宽履带等作为行走装置主要机构,通过该种装置可实现收获。无级变速便于有效提升收割机性能及效率,降低劳动者强度。行走机构结构图如图 5 所示。

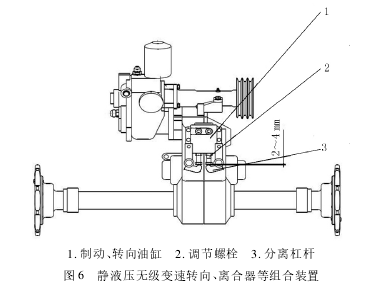

行走底盘部分静液压无级变速转向、离合器等组合装置如图 6 所示。