现代化大生产的特点决定了工业装备的长周期运行属性。动密封作为旋转机械的关键部件,对安全和稳定生产有着重要影响。机械密封作为工业装备中转轴密封的主要形式,应用非常广泛,在一些工业发达国家,其使用量占到了全部旋转机械轴封用量的 90%左右。然而,对于穿套在旋转轴上工作的传统的机械密封,安装和维修时需要将轴端的联轴器、电动机或者叶轮等部件拆下,最后再逐个装上,如此造成长时间停机停产,使企业损失巨大,同时繁重的装拆带来惊人的维修费用(大型设备尤为突出)[1].人们通过不断努力,开发出一种剖分式机械密封,其结构和工作原理均与传统的整环式机械密封相似,唯一不同的是在密封环上增加了剖分面。这种密封不仅具有整环式机械密封的拆装便捷性,还具有填料密封的摩擦功耗小、自动补偿磨损量等优点。与整环式机械密封相比,剖分式机械密封避免了因装拆不便所带来的巨额附加费用和停产损失;与填料密封相比,剖分式机械密封具有较长的运行寿命(一般为填料密封的 4 倍),工作过程中无需调整,也不会划伤轴或轴套,大大缩短了维修时间;因摩擦功率小,降低了能耗,从而提高了运行效率;运行中泄漏少,减少了环境污染和环境处理费用[2-3].但剖分面的存在打破了结构的连续性,增加了泄漏通道的来源途径,加剧了理论研究及其技术开发的复杂性,进而制约了剖分式机械密封技术的发展。

本文旨在通过分析近几十年剖分式机械密封的结构设计和理论研究状况,归纳剖分面密封形式、定位方式以及剖分式弹性辅助密封圈断口连接方式,探寻剖分式机械密封技术领域存在的结构设计、理论研究、测量方法、性能指标和制造技术方面的问题,提出剖分式机械密封今后一段时期的主要研究方向,为建立剖分式机械密封理论体系和推动其工程应用奠定基础。

1 剖分式机械密封结构设计现状

1.1 剖分式机械密封的分类

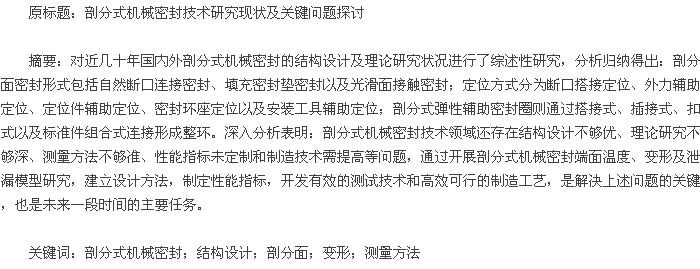

剖分式机械密封装置有半剖分式和完全剖分式两种。半剖分式机械密封是指部分配合件被剖分为两个或多个环瓣,而其余仍为整环;完全剖分式机械密封(图 1)是指机械密封的所有零件全为两瓣或多瓣,包括动环、静环、动环座、静环座、壳体、弹性辅助密封件等。剖分式机械密封按密封环密封端面可分为哈夫式[4]、组合式[5]和多体式[6-7],常见的形式是哈夫式,也称分体式(通常所说的剖分式机械密封,若无特殊说明均指哈夫式,本文以下所述“剖分式”即为 “哈夫式”),即整环被均等剖分成两段,两半环剖分面对接形成整环;组合式密封环是沿密封环周向的某一个角度,斜切成两半环弧段,两半环弧段斜切面对接形成整环;多体式密封环由多个弓形段和多个密封段构成,相互间彼此紧靠形成完整环形。为解决安装拆卸耗时耗资问题,传统机械密封技术衍生出了“集装式机械密封”的概念,即在安装前,将所有密封部件组装到一起,然后再套到旋转轴上。为进一步提高作业效率,剖分式机械密封也引入了这一新的理念,Bessette 等[8]则为该设计理念的典型代表。【1】

1.2 剖分式密封环剖分面密封设计

1.2.1 剖分面密封密封环剖分面密封目前可分为 3 种:一种是将脆性整环以断面形式分开[9-12][图 2(a)],该方法具有较好的密封性能,但只能一组配对,不具备互换性[13];另一种是表面开有沟槽,槽内放置密封件[14][图 2(b)],该方式具有良好的密封性能,但要求对沟槽尺寸及密封件压缩量进行严格控制;最后一种是将各剖分面加工足够光滑,依靠剖分面直接接触实现密封[15-17][图 2(c)],该方法最受欢迎。后两种方法,常常需要在密封环外圆面上施加一定的箍紧力[9],以实现可靠密封,该箍紧力可由箍紧环、辅助密封圈、介质压力、剖分面连接螺钉或密封环座等提供。

1.2.2 剖分面定位由于剖分式机械密封剖分面的存在,使得剖分半环对接成整环时,难以保证密封端面的平面度以及密封环圆柱面的圆度,而它们分别与剖分面的轴向定位与径向定位直接相关,这便限制了剖分式机械密封的发展,因此寻找有效的剖分面定位方法至关重要。目前,有如下几种常用的剖分面定位方法。

第一种,利用圆环直接断裂后形成的锯齿状断口搭接后直接定位[7-11][图 3(a)],该方法简单、有效,但因此种密封半环不具备互换性而不适合推广使用。

第二种,利用密封环外圆面所受的外力(如箍紧环箍紧力[8][图 3(b)],辅助密封件弹性力[18-19][图 3(c)]或介质压力[20][图 3(d)]等来实现密封环半环的轴向与径向定位,且一般而言,利用该方法实现轴向与径向定位时,密封环外圆面常设计成圆锥面,而锥面精度难以保证[7].

第三种,依靠辅助定位件定位剖分面,如利用螺钉链接密封环剖分面[图 3(e)],提供密封压紧力的同时,还可以起定位作用[21-22],但利用螺钉定位时,拧紧螺钉过程会产生扭矩,使得半环发生一定的扭转,影响定位精度;也可利用定位销定位[7,23][图 3(f)],因密封环对位移和变形大小都有很高的要求,所以要求定位销具有高的加工精度;或者在密封半环环体一端剖分面加工榫头,相对半环的配合端加工对应的榫槽[19,24][图 3(g)],但榫槽和榫头加工时,均要对半环进行单独加工,加工精度要求高,难以保证两半环配合后密封端面的平直度及两半环圆周面的圆度;还有利用 U 形钢条定位半环剖分面[25][图 3(h)]等。第四种,由动、静环座辅助作用实现密封半环轴向与径向精确定位,如对密封环背部及密封环座端面进行抛光,实现密封半环轴向精确定位[13],利用密封环座的圆度保证密封环的圆度及同轴度等。第五种,利用辅助安装工具实现密封半环精确定位[7][图 3(i)],即通过所设计的具有高精度平面度和圆度的安装工具来保证密封环精确的端面平面度和圆度,该方法切实有效、可行。

1.3 辅助密封圈剖分设计

剖分式机械密封的辅助密封圈有多种形式,一种是将密封圈切断,安装后用胶黏在一起[20],这种情况存在因材料不同,使得受压变形不同,而导致与密封环等部件接触不均,或温度变化改变黏胶的性质而使其失效等问题;还有一种与前一种相类似的方式,称为搭接方式,断口形式多样,可为径向切面[8-9][图 4(a)]和斜切面[8,21,26][图 4(b)]等,但该方式不用胶黏结,因此,容易发生切口错位,致使密封失效;一种采用插接式结构,即端口一端是凹坑;另一端是凸台,如球形头插接[8,14,16,21][图 4(c)]、矩形头插接[27][图 4(d)],或采用带芯 O 形圈,一端为圆锥头,插入另一端的圆形孔内,为防止脱开,圆锥头外圆周及圆孔内圆周插入弹簧钢丝[28][图4(e)]等,该结构凸台截面尺寸较小,可能因断裂而失效或配合端面因间隙较大而产生泄漏,同时可拆卸性差,且制造工艺较复杂,Nagai 等[9]采用断口为多个切面的剖分式O形圈,两切断口形状凹凸相对,以插接方式连接[图 4(f)];第三种是扣式接头[29][图4(g)],安装前在接头密封腔底部涂一层黏胶,该结构保证了密封的密封性和可靠性,但制作工艺相对复杂。此外,以上 O 形圈均为非标准件,需厂家专门加工,耗时且增加成本,因此王洪群 等[30]提出将两个标准 O 形圈折成半圆弧,相对形成圆环,然后放置在预设的密封件沟槽内[图 4(h)],无断点而不易撕裂,但接头处因圆形截面而存在较大缝隙,密封不可靠。针对这一问题,孙见君等[31]在王洪群等设计理念的基础上提出增添一道密封,采用类似迷宫密封的双重密封[图 4(i)],密封可靠,且不会发生撕裂,同时仍可使用标准件,但该发明存在 O 形圈摩擦阻力大的问题。王洪群等[32]后来提出了矩形截面剖分式密封圈,利用搭接方式连接断口,并针对轴向与径向密封,分别提出两种结构,一种是楔形端部搭接结构[图 5(a)、(c)],另一种是台阶形端部搭接结构[图 5(b)、(d)],并通过试验证明了其可行性及有效性。

2 剖分式机械密封理论研究现状

成功建立剖分式机械密封设计理论使剖分式机械密封装置得到广泛的应用成为可能。然而相对于结构设计,理论研究开始较晚,国内外至今鲜见报道,相关的中英文刊物仅有 6 篇,其中 4 篇中文、2 篇英文(由 Google 搜索获得,Web of Knowledge检索结果为 0)。

2003 年 Azibert 等[33]以一种完全剖分式双密封面干气机械密封结构为基础,推导了平衡比 Bd,给出了其随过程压力的变化趋势及随内外压差的变化趋势图,同时对 O 形圈和动环的组合模型进行了有限元分析,获得了 O 形圈布置位置与密封环变形的关系,给出了 O 形圈的最佳位置,并完成了完全剖分式机械密封的安装,测得实际平衡比、泄漏量,而且在考虑剖分面的影响下,估计了端面气膜的厚度。2007 年陈碧凤[34]以反应釜旋转轴密封为对象,运用传统机械密封相关理论分析了一种剖分式机械密封的机理及性能,建立了氯化反应釜用剖分式机械密封模型,通过有限元分析,得到了密封环、密封圈及传动套的应力分布及受力变形。2009 年Boyson[35]指出密封压力增加不仅导致更大的变形,还会使密封半环产生相对位移,故需进行更精确的受力分析,同时提出用剖分式机械密封取代填料密封时,借助外周流体的离心作用可解决被密封介质含有大量固体杂质而破坏密封端面的情况(如泥浆等),并运用 CFD 流体仿真技术得出密封环周围流体各区域的流速,据此对剖分式密封环进行了结构优化设计。同年陈碧凤和杨启明[36]利用螺旋密封的“泵送效应”来抵消密封部分压力差,使其所设计的氯化反应釜用剖分式机械密封在较高的工作压力下获得了良好的密封效果。2013 年王洪群等[30]用剖分式矩形截面O形圈解决了圆形截面剖分式O形圈无法保证密封圈各处的连续性、变形量的一致性及要求的可伸缩性的不足,并用实验证明了轴向与径向密封的剖分式矩形截面弹性密封圈的密封有效性。2014 年陶凯等[37]

考虑了螺钉预紧力、介质压力和弹簧比压对剖分式机械密封剖分面变形的综合影响,运用有限元方法求解了综合外力作用下密封端面及剖分面的变形,指出在一定范围内,通过增大螺钉预紧力可有效提高剖分面的连接紧密性。

这些研究针对剖分式机械密封的各种应用场合,探讨了不同工况下密封环的变形规律,提出了具体的结构优化参数,为剖分式机械密封的工程应用提供了理论依据,但并未涉及设计理论、密封技术标准,也未能解决性能测试技术和制造技术。可见,剖分式机械密封理论研究存在着巨大的空间。

3 剖分式机械密封的应用现状

早在五十年前,剖分式机械密封便出现在海军舰艇和潜艇的螺旋桨传动轴上[38],因其维修简单快捷及附加费用少,1986 年开始应用于世界各地的加工工业[1].

1978 年,美国 Crane Packing 公司的 RobertBezak 介绍了一种剖分式机械密封,成功应用于美国 North Eastern 造纸厂,运行参数包括室温、低水头压力、152.4mm 的轴径、200r/min 的转速及 70%黏稠度混凝土被密封介质,运行中无泄漏,安装时间是原使用填料密封的 1/3,此外填料密封寿命为两周,而该剖分式机械密封的寿命预计可超过五年[13].1998 年,华盛顿郎维尤纤维厂(LongviewFibre)为解决填料密封所带来的一系列问题,在1995 年首次引入了 John Crane 公司的剖分式机械密封装置,使用时温度控制在 82℃,压力为 0.55MPa,转速为1800r/min,轴径为 7.375 英寸(约187.3mm),无泄漏产生,同时大幅度减少了维修、人力、清洁等费用[3].2003 年,国内合肥通用机械研究所对所设计的完全剖分式釜用机械密封进行了连续 5h 的试验,结果表明该结构的适用压力不超过 0.1MPa,在安庆石化公司应用时,安装简单,运行平稳,性能可靠[39].同年,英国的一家废水泵站使用了 JohnCrane 公司的 3710 型集装式剖分式机械密封,安装时间与传统整环式机械密封相比削减了近 90%[40],但资料中未给出实际运行参数。同年,Azibert 和Wu 等[33]

首次将剖分式机械密封用作气密封,密封介质为 CO,过程气体压力 0.24MPa,温度为 150℃,阻碍流体压力 0.35MPa,轴径 90mm,转速为1800r/min,运行 4.5h 后,CO 气体温度为 140℃,端面温度在 60℃维持了 2h,无 CO 气体泄漏,且该作者写作时运行已超过 3500h[32],但 3500h 后的运行情况未知,测试时间短,不能判定是否可用于实际生产。2010 年,国内浙江长城有限公司对釜用完全剖分式机械密封进行了改进研究,按照国家标准在 FST 釜用机械密封试验台上进行了试验,结果符合泄漏要求[41].同年,Cherston 公司报道,所设计制造的442型剖分式机械密封装置2002年在美国一个水电站 12MW 的涡轮机上首次应用,轴径为610mm,转速 100r/min,介质为 0.3MPa 河水,使用超过 7 年;在澳大利亚的一个火力发电站使用时,轴径为 300mm,泵转速为 900r/min,介质为 0.7MPa未净化水,使用超过九年;为满足一家能源公司的使用需求,将剖分式机械密封与一个整体泵送环相配合,克服了高温水介质所带来的问题,利用正驱动和标准捕捉垫片(captured gasket)可承受 3MPa介质压力[38],但这些案例中均未给出具体泄漏量,且第三个案例未给出使用寿命和轴径等参数。

以上综述了几乎所有可搜集到的关于剖分式机械密封实际应用的资料,可见,国内外对剖分式机械密封的应用并不多,且工况参数较低。

4 存在的问题及面临的关键技术

剖分式机械密封之所以不能广泛应用于工业生产,主要还是因为缺乏设计理论、加工制造工艺、密封技术标准和性能测试技术。

4.1 结构及其设计方法

目前,剖分式机械密封均为动、静环外加箍环,动、静环表面为平面结构,依据经验设计。由于剖分面的存在,使得零部件多,安装时需要借助专用的定位工具以保证端面平面度精度,以及采用各种垫片或 O 形圈以实现剖分面的密封;而零部件的增多,使得安装过程繁琐;如果遇到难以拆卸的装置,如泵等,传统剖分式机械密封安装会受到空间的限制,导致耗时、低产。集装式剖分式机械密封的出现较好地解决了这些问题[5],遗憾的是至今仍仅适用于参数较低的工况,如文献[30]中所密封的气体11800r/min.因此,如何采用集装式剖分式机械密封结构形式,提高其运行工况参数,将是科技工作者努力攻关的课题。这一目标的实现,需要系统研究设计方法,如采用反变形法设计来实现端面及剖分面的零变形,开发密封端面型槽结构提高剖分式机械密封的抗磨能力等。

4.2 理论模型(温度、膜压、变形和泄漏率)

剖分式机械密封与传统机械密封的工作原理相似,均为动、静环端面贴合形成足够的端面比压而密封。

机械密封设计方法的建立,需要开展端面温度、膜压、变形和泄漏率等理论模型的研究。尽管传统的整环式机械密封的端面温度、膜压、变形和泄漏率模型已很成熟,但剖分面的存在打破了动、静环整体结构的连续性和轴对称性,使得这些模型失去了应有的应用条件。

由于端面温度、端面膜压、介质压力对密封端面和剖分面的变形以及剖分面的形变对密封端面变形的影响,使得剖分式密封环温度、膜压、变形和泄漏率理论模型的建立变得十分复杂。亟待解决的关键问题是探寻非连续剖分环端面温度分布函数,建立基于有限元理论的剖分式机械密封热-力耦合变形模型,端面或剖分面微通道内流体流动及控制模型,以及温度场与压力场中密封端面及剖分面形变的泄漏率模型。针对上述观点作如下解释:因剖分环整环特性的丧失使得圆环理论不可再用[42-43];结构复杂性的增加致使边界元理论不再适用[44];考虑到剖分环变形由多物理场综合作用,从而壳体力矩理论也不再适用[45],故而采用有限元理论建立变形模型。

4.3 测量方法

先进的测量方法是考核剖分式机械密封性能的保障。剖分机械密封性能参数主要有端面温度、变形和泄漏率。

4.3.1 端面温度测量与传统机械密封一样,剖分式机械密封工作时亦会发生端面摩擦生热。密封环径向、周向及轴向温度梯度引发端面及剖分面热变形,加剧摩擦磨损及泄漏,使得以监测和控制端面温升为目的进行端面温度测量至关重要。

尽管传统机械密封端面温度测量方法同样适用于剖分式机械密封,但传统测量方法本身也并非完善,主要是因为表面温度在摩擦副表面脱离后只能维系几毫秒,难以通过移开对偶面进行测量。部分研究人员在不移开密封环的前提下,基于红外成像技术,以透明材质的静密封环作为试件,对运行中密封试件的端面温度进行实时测量[46-47],但该方法要求一个密封环为透明材质,并不适用于实际生产应用中机械密封的测量。目前被普遍采用的方法是在静环背部加工轴向盲孔,插入热电偶传感器,采集温度值后进行拟合处理以获得端面温度的热电偶法[48],存在的问题是,传感器与密封端面间存在一定距离,使得测量结果不够准确,且布线繁乱。为解决布线繁乱问题,Gupta 等[49]基于温度诱导磁场改变的原理,利用霍尔效应传感器感应永久磁铁中磁场的变化进而测得温度变化的方法,发明了一种无线温度传感器,并用实验证明了其测量结果的有效性,但无线温度传感器存在的磁铁高温严重失磁问题,极大地限制了其实用性和可靠性。因此,未来有待于将温度传感器与其他先进技术相结合,探索一种直接测量摩擦表面温度、使用寿命长的端面温度测量技术,如发明一种采用基于红外或声表面波的无线温度传感器进行密封端面温度测量的方法。

4.3.2 变形测量剖分式机械密封的变形主要表现为由物理原因、安装错误及产品瑕疵所导致的密封端面及剖分面的开启。通常后两者可通过严格的诊断得以消除,但解决由前者所引发的剖分环变形则困难的多,主要是因为物理原因繁多,包括端面摩擦生热、弹性密封圈收缩与膨胀、轴振动等,且在加工与安装良好条件下,此类变形通常为微变形,而剖分面的引入更增加了变形的复杂性,因此难以测量并加以控制,现今还没有效的测量方法。

李鲲等[50]在静环端面所开槽内装入铜片,黏结牢固后磨平端面,通过固定在动环上的非接触式位移传感器,较准确地获得了密封环端面的变形值;Brunetière 等[51]基于红外成像技术对静环为红外可穿透材质的机械密封的变形进行了测量,得出模拟结果与试验结 果相符 ;Liu 等[52]采用 Ramanspectrum 三维轮廓仪对运行结束的密封环端面表面形貌进行测量,获得了其表面粗糙度的三维形态和数值,通过分析粗糙度值得到了端面变形后的形状及变形值。但是,这些方法一方面需要苛刻的测试环境,造成测试结果的不稳定性与不确定性;另一方面,测量过程中未能考虑密封环端面变形是一个动态过程。对于剖分式机械密封,无论是伴随摩擦磨损的密封端面,还是失去连续性的剖分面,在摩擦热、介质压力以及端面比载荷的作用下,都会产生变形,且随着摩擦热、介质压力以及端面比载荷的变化而变化,这无疑增加了测量环境的复杂性和测量方法的应用难度。因此,设计出简单、有效、可实现剖分式机械密封微变形的动态测量方法是未来的努力方向。

4.3.3 泄漏率测量剖分式机械密封的剖分面变形使得泄漏通道变多,结构非连续性加剧了密封环的应力分布不均而引发更大的变形,导致泄漏比同工况下的传统机械密封多得多,而机械密封泄漏构成健康、安全和环境隐患,因此如何掌握泄漏动态以采取措施消除泄漏成为剖分式机械密封技术研究的关键。

尽管剖分式机械密封的泄漏由端面泄漏率和剖分面泄漏率组成,但总体泄漏率仍可采用与传统整环式机械密封相同的泄漏测量方法测量。当密封介质为流体时,采用规定时间内收集的泄漏液体的体积或质量来测量泄漏量,如量杯测量方法、电子天平或称重传感器测量法,泄漏大时也可通过统计泄漏液滴数计量;当介质为气体时,可附加密封腔体,采用状态方程法测量[53].

独立测量运转状态下剖分式机械密封的端面泄漏率和剖分面泄漏率,面临着示踪粒子的流动跟随性、成像可见性、投放布撒技术和 PTV(particletracking velocimetry)算法等问题。

4.4 技术标准

结构差异使得传统机械密封的密封性能指标不再适用于剖分式机械密封。至今,剖分式机械密封仍然没有建立相应的标准,如试验方法、尺寸规格、性能指标等。实际上,技术标准是判定剖分式机械密封设计是否合理、性能是否满足使用要求的依据。

建立剖分式机械密封技术标准需要解决的关键问题包括:用户对剖分式机械密封性能的期望值、现阶段测试技术,制造能力调研,技术标准表征方法等。

4.5 制造关键技术

剖分式机械密封的剖分面加工方法的选择直接影响到密封端面的平面度和密封环圆度。整环剖分成半环后,内应力重新分布和剖分面紧密性连接所施加的载荷,都会改变剖分面的平直度、环的圆度以及剖分面与端面的垂直度,极大地影响剖分式机械密封的性能。

限制剖分式机械密封高效、经济、优质制造的瓶颈主要有内应力处理方法、经济性加工方法的开发、提高加工精度的加工工艺的制定等。

5 结 语

剖分式机械密封解决了填料密封与轴或轴套之间的摩擦问题,克服了整环式机械密封装拆时需要拆卸轴端零部件的困难。要提升剖分式机械密封技术的发展空间和应用前景,一方面需要分析剖分面割断密封环结构连续性对密封性能及制造带来的影响,提出新颖的剖分面和端面结构以及剖分式机械密封系统设计方法;另一方面,需要加强剖分式机械密封理论研究及其技术开发,包括:温度、变形和泄漏率理论模型,端面温度测量、变形和泄漏率测量技术,技术标准,制造关键技术。

参 考 文 献

[1] Macro H. Why split seals make sense for your large pumps?[N].Power Engineering International,2010-04(18)。

[2] Evans T. Meet today's split seals : Advances in technology furtherreduced maintenance costs and ensure reliability[N]. John CraneToday,2013.

[3] Dick M. Longview fiber improves pulper operation with installationof split mechanical seals[N]. Pulp & Paper,1998-01(72)。

[4] 马卫东。 分体式机械密封:中国,2378578[P]. 2000-05-17.

[5] 李旭。 组合式密封环结构:中国,2430579[P]. 2001-05-16.

[6] 西尔弗斯特 T,林德纳,霍尔德 C,等。 多体式密封环:中国,101424343[P]. 2009-05-06.

[7] Copes J C. Split mechanical seals:US,3025070[P]. 1962-03-13.

[8] Bessette R F,Simmons L K,Proulx G S,et al. Fully split cartridgemechanical seal assembly:US,5662340[P]. 1997-09-02.

[9] Nagai Y,Matsushita M,Yamauchi Y. Mechanical seal including asplit seal ring:US,5067733[P]. 1991-11-26.

[10] Radosav J J,Evan T A,Dudek D M,et al. Split mechanical face seal:US,5199720[P]. 1993-04-06.