0 前 言

随着绿色制造理念和结构轻量化要求的推广, 铝合金作为一种质量轻、 耐腐蚀、 经济效益好、 再生利用率高的结构材料, 被广泛应用于汽车制造领域. 特别是随着大马力发动机的使用,车辆燃油箱的容积也在不断增大, 传统的电阻焊钢质油箱已不能满足使用要求[1]. 铝合金燃油箱由于表面钝化膜的抗腐蚀作用, 不但使用寿命长, 而且产品无需涂装, 已被广泛应用于各类汽车上. 目前部分工程车辆也应用了铝合金油箱.

但是, 与钢铁材料相比, 铝合金的熔焊性能较差, 容易出现未熔合、 气孔等焊接缺陷, 给铝质燃油箱的生产带来一定困难. 熔化极惰性气体保护焊(MIG)由于采用惰性气体作为保护气, 电弧稳定, 对金属无氧化, 且使用焊丝作为电极, 具有熔敷效率高、 熔深大以及焊接变形小等诸多优点, 加上采用直流反接时电弧对铝合金及焊接熔池表面的氧化膜有阴极破碎清理作用, 能够保证焊接冶金质量, 故 MIG 焊是目前铝合金燃油箱制造中普遍采用的焊接方法. 本研究针对工程车辆用铝合金燃油箱制造过程中出现的焊接质量问题,在不改变油箱结构设计和不更换生产线的基础上,对相关工艺进行分析, 对相关设备进行改造, 以达到保证铝合金燃油箱生产合格率的要求.

1 铝合金燃油箱的制造工艺及质量问题

本研究所涉及的铝合金燃油箱为方形结构,油箱主体由方形筒体和两个方形端盖组焊而成,外形尺寸为 1 140 mm × 700 mm × 700 mm, 额定容量为 500 L, 箱体材料为 2.5 mm 厚的 5052 铝镁合金板. 方形筒体由铝合金板通过辊压成形,然后焊接而成. 筒体上的对接长焊缝, 在目前的自动焊接专机 MIG 焊工艺下, 一般能够保证焊接质量. 但是, 采用相同的工艺参数, 在油箱方形端盖与筒体的焊接过程中, 却大批量的出现未熔合和气孔等焊接质量问题, 如图 1 所示. 油箱端盖与筒体环缝的一次焊接不合格率高达 30%以上, 不仅需要进行大量的二次补焊, 而且也增加了燃油箱二次渗漏的风险.

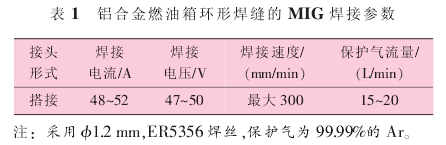

油箱端盖采用辊压缩口工艺, 成形完毕与油箱筒体对接, 缩口部分插入筒体内, 形成环形的搭接接头. 该环形焊缝采用脉冲自动 MIG 焊专机焊接, 为单层单道焊缝, 两侧环缝同时同向施焊, 具体焊接参数见表 1. 焊接过程中焊枪固定, 燃油箱随变位器转动. 由于燃油箱为圆角方形结构, 转动过程中, 焊枪倾角和电弧长度随时间会发生变化, 因此焊接过程中, 需要焊接操作人员及时熟练地人为调整焊枪角度和高度, 以保证焊枪倾角和电弧长度在合适的范围内.

2 铝合金燃油箱的工艺分析

2.1 生产流程分析

在燃油箱筒体与端盖焊接前, 端盖经过辊压缩口成形. 辊压成形后, 端盖缩口处的成形褶皱集中分布于端盖圆角附近, 在与直筒体对接装配后, 圆角附近的装配间隙最大. 但经过生产跟踪, 成形褶皱一般出现在内缩口部分, 对装配间隙影响有限, 且最大装配间隙不超过 2 mm. 经过工艺验证, 2 mm 以下的间隙量对焊接质量影响不大. 即端盖与筒体的装配间隙控制在 2 mm以内时, 辊压成形褶皱不是造成目前焊缝缺陷的主要原因.

燃油箱筒体与端盖装配完毕后将被装夹固定在自动焊专机的变位器上. 开始焊接前, 操作人员一般用纱布蘸无水乙醇将待焊区擦拭一遍, 目的是去除待焊区的油污. 但焊接开始时并不能保证无水乙醇已完全挥发, 特别是流进装配间隙中的乙醇, 一旦有残留, 很容易使焊缝产生气孔.因此焊接前用无水乙醇擦拭待焊区能否改善焊接质量值得质疑.

虽然制造燃油箱的铝合金板材表面有一层塑料保护膜保护, 但在制造过程中保护膜已破损,燃油箱焊接装配前会将这层膜揭除, 即铝合金表面在焊接前已有不同程度的氧化和污染. 燃油箱环形焊缝施焊前, 并没有对环缝待焊区及环缝与筒体直缝交叠处进行机械清理, 而筒体直缝的两端部余高较大, 或存在弧坑及较厚的氧化皮, 这些不利因素会影响环缝的焊接质量.

燃油箱的自动焊过程中, 由于焊接专机的焊枪机构和变位器分立, 二者的运动不相关, 加上油箱的方形结构特点, 使油箱随变位器作匀速旋转时, 油箱与焊枪接触处的线速度、 周半径和法线在时刻变动, 即实际的焊接速度、 焊丝伸出长度 (干伸长) 及焊枪倾角 (焊丝与工件接触处切线的夹角) 在时刻变动中. 这些不确定的工艺参数必将影响焊接质量. 为了降低这些不确定工艺参数的影响, 焊接过程中由操作人员手工实时调整焊枪高度和倾角, 这就会失去自动焊的优势.

2.2 焊接参数分析

主要焊接参数中, 除表 1 给出的参数外, 还有焊枪倾角、 焊丝干伸长等参数值没有确定. 根据目前生产燃油箱所使用的自动 MIG 焊专机构造来看, 焊枪是固定的, 其姿态事先已设置好, 与工件的运动无关, 可推断出焊枪倾角 α、 焊丝干伸长 l 和焊接线速度 v 随工件 (燃油箱) 的运动会呈周期性变化, 简化后的示意图如图 2 所示.

当焊接变位器带着装夹好的待焊油箱, 从位置 P经 P′转动至 P" 的过程中, 焊丝与油箱的接触点会由点 A 经点 B 再移动至点 C. 这个过程中,焊丝干伸长 l 会先变短后变长, 而焊枪倾角 α 相应地先变大后变小 (α→α′→α"), 焊接线速度 v也会变化. 考虑到实际油箱截面形状并非严格的方形, 而是四个直边稍有突出的 "鼓形", 所以截面边线上各点到中心的距离差没有示意图中那么大, 即焊接速度 v 的变化有限. 焊接过程中,焊枪倾角 α 和干伸长 l 的变化较大, 保护气就难以达到保护效果, 对焊接质量的影响也就大[2-7].

为了验证铝合金燃油箱焊接过程中各项不确定工艺参数对焊接质量的影响, 进行了一系列工艺试验, 结果证明, 当焊丝与油箱的接触点位于方形油箱直边中心位置附近时 (见图 2 中 P" 位置), 焊枪倾角 α 将小于 30°, 焊丝干伸长 l 超过20 mm, 出现未熔合或气孔的概率超过 50%. 而铝合金 MIG 焊合适的工艺参数中, α 是 75°~80°, l 是 12~18 mm[8-11]. 所以, 未熔合与气孔往往出现在焊枪越过油箱圆角行至直边中心的过程中, 该处也是焊接操作人员人为干涉焊枪姿态的位置.

3 设备改进与工艺调整

根据以上分析, 该铝合金燃油箱的整个焊接生产过程中, 工艺上存在诸多不合理之处, 因此对工艺进行适当的调整, 对自动焊设备进行合理的改进.

(1) 要排除不确定工艺参数对焊接质量的影响, 就要改造目前的焊接设备. 最好的办法是引进焊接机器人工作站, 但考虑到经济性和企业生产规模, 可针对目前设备的焊枪机构进行改进.

将原来固定的焊枪, 固定在一个能上下移动的从动杆上, 从动杆的下端装有一对可以转动的仿形轮子, 轮子跨坐在环形待焊区边线上, 随油箱的转动而转动, 同时推动从动杆上下移动. 改进后焊枪与油箱运动关联示意如图 3 所示, 焊枪机构经过改进后, 待焊油箱自位置 P 转动至位置 P′的过程中, 固定焊枪的从动杆在油箱外廓的推动下能自由上下伸缩, 焊枪机构整体跟着移动, 整个过程中焊丝干伸长 l 和焊枪倾角 α 均不会发生变化. 即焊枪机构经过改进后, 焊枪倾角 α 和干伸长 l 两个焊接参数可以确定了.

(2) 除了加强焊材库存管控和防潮外, 还需调整工序. 成形完毕的燃油箱端盖在装配到筒体前, 就用无水乙醇将端盖的待焊区及缩口边一并擦拭, 除去油污. 待无水乙醇彻底挥发后再进行装配. 施焊前对待焊区进行机械清理. 需用砂纸打磨筒体直缝的两端部, 保证环缝与直缝交叠处的焊缝余高不至过大, 减小其对焊丝干伸长和保护气流的影响, 然后整体打磨一遍环形焊缝的待焊区, 最后用毛刷扫除磨屑和灰尘. 然后再执行焊接.

4 结 语

经过工艺和设备改进, 该铝合金燃油箱焊接质量和生产效率均得到了大幅提高. 解决了批量出现未熔合和气孔的焊接质量问题, 一次焊接不合格率从 30%以上降低至 5%以下. 生产效率得到大幅度提高, 原来一台自动焊专机由的两名焊接人员操作, 改进后一名焊接人员可以操作两台自动焊专机.

参考文献:

[1] 刘国山,许嘉平,张雷,等.载重卡车铝合金燃油箱焊接技术研究及产业化开发[J].电焊机,2010,40(05):135-138.

[2] 石岩,韩永全,刘瑞,等.弧长控制对铝合金双脉冲 MIG焊的影响[J].焊接技术,2011,40(01):11-13.

[3] 沙德尚,廖晓钟.双脉冲 MIG/MAG 焊全数字控制策略[J].北京理工大学学报,2009,29(07):605-606.

[4] 姚屏 ,薛 家祥 ,蒙万俊 ,等.工艺参数对铝合金双脉冲MIG 焊焊缝成形的影响 [J].焊接 学报 ,2009,30(03):69-72.

[5] 殷树言,刘嘉,冯曰海,等.铝合金双脉冲焊接工艺过程控制[C]//航空航天焊接国际论坛.北京:机械工业出版社,2004:224-229.

[6] 姚屏,黄文超,薛家祥,等.脉冲参数对脉冲 MIG 焊焊接行为的影响[J].华南理工大学学报,2008,36(10):141-145.

[7] 梁媛媛,朱胜.机器 人 MIG 焊工艺参数对焊缝尺寸的影响[J].沈阳工业大学学报,2013,35(03):304-308.

[8] 唐良喜,肖云,兰志刚,等.铝 及 铝合金 MIG 焊 接 预防气孔的措施[J].机械制造文摘(焊接分册),2011(05):35-39.

[9] 范平章.铝合金表面状态对焊接气孔的影响[J].航天工艺,2000(02):19-23.

[10] 杨春利,林三宝.电弧焊基础[M].哈尔滨:哈尔滨工业大学出版社,2003.

[11] 张露菁,邓键.日本铝合金焊丝的发展现状与分析[J].焊接,2001(12):35-36.