摘要:详细介绍了汽车尺寸工程的形成过程、工程逻辑和思维方法,深入探讨了尺寸工程的工作对象、工作内容、工作流程、关键技术和管理方法以及正在开展的数字化赋能和转型要点,明确指出尺寸工程技术对制造业复杂产品几何质量保障所具有的普适意义和实际工程价值。

关键词:尺寸工程;白车身;系统工程;产品几何技术规范(GPS);

Abstract:This article introduced in detail the forming process, engineering logic and thinking methods of automotive dimensional engineering, discussed in depth the working object, work content, work flow, key technologies and management methods of dimensional engineering, as well as the key points of digital empowerment and transformation being carried out, the article also pointed out clearly the universal significance and practical engineering value of dimensional engineering technologies for geometric quality assurance of complex products in manufacturing industry.

Keyword:Dimensional engineering; Body in white; System engineering; Geometrical product specification(GPS);

1 前言

车身是汽车的基础结构部件,它结构复杂、组件多、工序长,尺寸控制和管理困难。据JD Power对全球汽车质量问题的调查,41%左右的汽车质量问题与汽车车身几何质量相关。随着汽车行业竞争越来越激烈,各车企面临的质量、成本和时间等方面巨大压力。这些都对车身设计和制造过程控制,特别是几何精度设计及有效管理提出了更高的要求。

尺寸工程源于汽车车身质量提升的工程实践需求。20世纪中后叶,随着汽车消费的日益大众化,人们对汽车质量的要求越来越高,各汽车制造商更加重视对汽车质量的全面提升。欧美车企认识到几何质量既有复杂性,也有系统性,认为有必要将车身尺寸特性从车身设计和制造工艺设计中抽取出来进行独立和系统研究。20世纪80年代,美国车企通过与高校的合作,针对汽车白车身的质量提出一套车身精度的系统控制方法,其核心是将白车身制造综合误差指数(Continuous Im?provement Indicator,CII)控制在≤2 mm以内。

经过多年的研究和工程应用,车身尺寸设计与控制逐渐成长为一门独立的工程技术,并被称为尺寸工程(Dimensional Engineering,DE)。它是一个以几何质量交付为目标,以尺寸设计理论和质量过程控制理论为基础,以产品质量、成本、时间的有效平衡为目的,面向研发、工业化生产准备、量产等阶段,对产品方案设计、结构设计、公差设计、工艺设计、精度检测、调试与固化、质量保持和持续改进等工程活动进行有效控制的系统工程。

中国汽车产业于上世纪90年代末开始了车身尺寸工程的研究和实践,经过多年的持续努力,目前这项工程技术的研究和应用已从车身扩展到整车各个系统,也从乘用车领域扩展到商用车和客车等领域。

2015年3月,为更好地研究和推广应用尺寸工程技术,国内成立了由汽车主机厂、高校等参与的“中国尺寸工程联盟”,搭建了技术交流平台。2021年10月,中国汽车工程学会批准成立了尺寸工程分会,确立了尺寸工程这一系统技术的学术地位。

中国汽车产业车身质量在尺寸工程技术的助力下得到了长足的进步,可以自豪地说,今天中国汽车车身的几何质量已赶上了世界先进水平。

2 尺寸工程的系统思维和工程逻辑

汽车是一个复杂的工业产品,包含12 000~16 000个零部件,产品结构非常复杂,制造和装配的工序数量多且复杂,更涉及到800~1 000多家不同工艺和产品类别的供应商。因此,无论从汽车产品还是制造过程角度看,面对的是一个复杂的工程系统。

破解复杂工程问题,必然需要使用系统思维,以应对复杂工程景场都具有的多变(Volatility)、不确定(Uncertainty)、复杂(Complexity)和模糊(Am?biguity)特点(VUCA)带来的影响。而随着汽车产品日益大众化以及网络和数字化技术的深度应用,还形成了产品和技术全方位的粒颗度细化,使复杂工程场景有了异构性(Isomerism)的特点,使VUCA升级为VUCAI。个性化(Personalization)可以认为是异构性的一种表现。

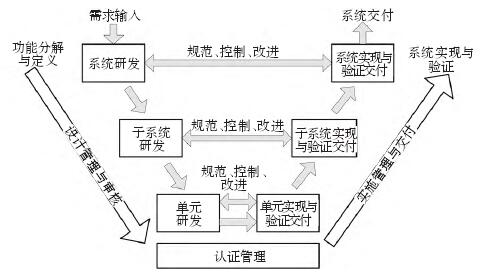

系统工程是系统思维的一种工程实践和流程架构。已被广泛应用于复杂产品开发中[1]。其核心是验证&确认(Verification&Validation,V&V)工作流程[2],这是一个包含需求定义、功能/结构分解、规范制订、设计/输出验证、分步达成交付、最终成果验收交付、全过程审核确认工作内容的系统工作方法。并通过反复验证、确认和过程控制,最终在复杂系统中达成预期目标。图1是常规的V&V流程。

图1 V&V-A工作流程

在V&V工作流程中,其主要工作包括:

a.第1个V由设计展开和系统集成组成,在确保设计输入(假设)处于真实、肯定和正确的状态下,运用知识、经验、认知以及平衡约束(来自能力、质量、成本、时间)开展设计/制造工作,核心是设计的逐级分解和基于假设的验证,有效地解决复杂性(Complexity)问题,使其成为可操控、可度量和可交付的技术规范(包括工程图样和相关技术规范)[3]。然后由制造逐级达成并形成系统级产品,其间需要基于技术规范进行阶段验证,并最终验收交付。

b.第2个V是针对第1个V开展的逐级和全过程审核,其主要关注的是操作过程的合规性和有效性,整个工作基于管理规范,运用循证决策方法来控制和推进整个进程,进行必要的风险管理,并基于上述做出改进操作[4]。值得注意的是控制、风控和改进的内容,控制解决的是不确定性(Uncer?tainty)问题,风控应对的是多变性(Volatility)问题,改进面对的则是模糊性问题(Ambiguity),其实施的对象是知识、认知、经验和平衡问题。

同时,由于汽车行业对质量体系构建和实施ISO/GB质量体系标准有着严格的要求,国际汽车行业还在ISO 9000质量体系的基础上构建了汽车行业生产件与相关服务件的组织实施IATF 16949的特殊要求等相关标准[5],并要求与汽车制造相关的厂商通过相关的认证,IATF 16949(GB/T 18305)认证。在这样严格的质量体系保障下,将确保所有操作的专业性(Specialty),并最终形成了验证&确认—认证(Verification&Validation—Authentica?tion,V&V—A)工作流程。

V&V—A工作流程是系统工程的工作和管理流程,也是尺寸工程的工作和管理流程。该流程不仅能有效保障质量、降低成本、缩短时间,还为尺寸工程数字化转型和赋能提供了基础。

而对于异构化(Isomerism)特点,则需要在V&V—A流程的基础上,充分运用数字化技术、网络技术和大数据技术来识别和应对。

3 尺寸工程的通用流程和工作内容

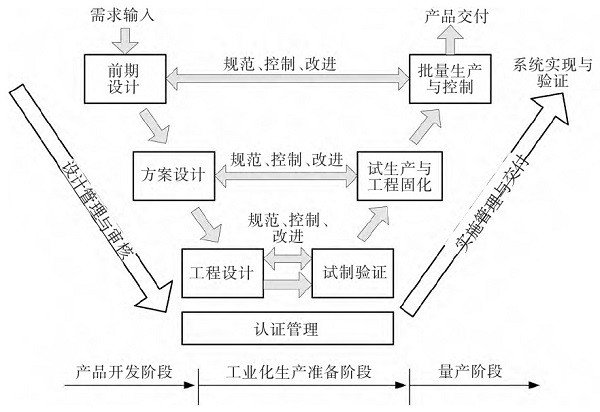

尺寸工程的初期实践瞄准了对汽车质量密切相关的汽车车身。汽车车身一般由300多个钣金零件通过冲压、焊装、涂装和总装4大工艺阶段而制成,零部件中还包括了自制、协作和外购件,整个过程不仅复杂,更充满着不确定性。图2为白车身零件与结构示意,图3为尺寸工程的通用工作流程示意。

图2 汽车白车身结构分解

汽车尺寸工程从汽车产品、工艺装备和工艺过程中抽取出几何质量特性(尺寸特性)加以研究,在确保其有效性和被合理定义的前提下,通过对车身零部件偏差的控制来实现白车身质量控制。

图3 汽车尺寸工程的通用工作流程

尺寸工程中的尺寸特性是指与尺寸目标相关的所有技术因素、过程因素和操作因素的综合特性。

尺寸工程主要经历3个阶段,每个阶段具体的工作对象和目标如下。

3.1 产品开发阶段

该阶段除配合各设计方并抽取尺寸特性和规范尺寸目标外,还涉及到最终车身几何质量分解/综合的具体规范。

a.在整车造型时,基于整车功能、产品美学和用户感知的要求,结合前沿技术以及尺寸工程实践的前期知识和经验积累,综合工艺能力和制造能力,并通过相关的试验设计以及借助虚拟现实(VR)和增强现实(AR)技术手段,对车身造型创意的感知误差状态、可制造性和可实施性进行预判和分析,包括进行造型草图概念分析,车身初步造型面(Concept A Surface,CAS)的分缝结构、零部件结构的分块分析和棱线对齐、尺寸公差控制策略与控制方案的系统分析,并在最后确定造型方案的基础上,结合多年工程实践经验形成的整车尺寸技术规范(Dimensional Technical Specifications,DTS)以及新车型的要求,进一步确定和规范功能、美学、用户感知要求与几何精度之间的关系。

这个阶段重点关注的是汽车车身与尺寸工程相关尺寸特性,具体内容如下。

功能方面的关注点主要包括美学、整车驾驶性能、NVH(Noise、Vibration、Harshness)性能、密封性能以及制造过程中的装配便利要求;

车身美学方面的关注点主要涉及到车身的整体外形和内外饰件的配置;

用户的感知要求(感知质量)方面的关注点除车身及内外饰件精致性外,还包括与尺寸密切相关的几何特性,如形面和棱线及其相互的关系,主要包括形面间的面差、间隙、对齐、对称以及形面光顺和拼接连贯。

b.在车身结构设计时,配合车身建模、内外饰、电器、底盘、智能化系统和动力系统专业完成车身、大总成及零部件的定位基准设计、几何公差设计、精度控制工艺设计、虚拟装配验证及优化、公差标注(Geometry Dimensioning&Tolerancing,GD&T)工作,最终形成规范的工程图样,并形成整车及零部件几何精度控制计划和控制方法前期策划[5]。

3.2 工业化生产准备阶段

该阶段的主要协同对象是工艺设计和实施方,其目标是实现尺寸特性的尺寸目标。

a.配合冲压、焊接、涂装和总装4大工艺设计的开展,针对尺寸特性给出相应的方案建议,并共同完成生产线工艺方案的详细设计;

b.从系统角度识别关键工序及风险点并设计相应的前期试验,以确保工艺能力和风险可控;

c.针对零部件过程控制要求开展各工序的检测工艺设计,包括尺寸(在线)检测、检具检测、数字化坐标检测,形成尺寸偏差控制的工艺文件[6];

d.对各工序工艺能力进行充分验证,并基于车身的整体几何特性给出调试和调整方案,以确定可装配性和调整策略;

e.配合工装、设备、检具、外购件的准备工作,开展几何精度检测和确认工作;

f.最终固化各种量产条件,为量产的顺利开展提供保障。

3.3 量产阶段

该阶段的主要工作是确保对零件部偏差的有效控制,实现制造能力和产品精度的保持并及时发现问题和持续改进。

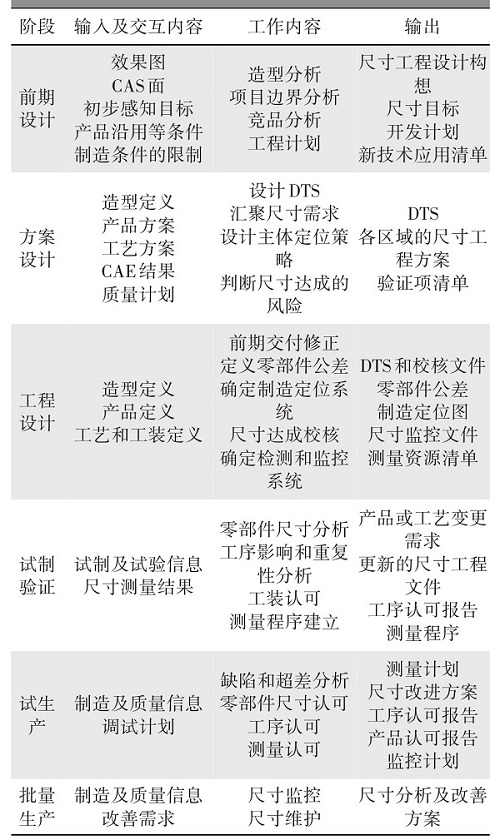

在具体操作中,尺寸工程的3个阶段被分解为V&V—A流程中的6个步骤(图3)。总体上看,尺寸工程的工作周期紧扣制造中各交付期,但在实际操作中由于工作内容和复杂程度的不同,在各阶段的工期并不均衡,会在一定程度上提高尺寸工程相关操作的难度。表1为尺寸工程工作流程中各阶段的主要工作与交付物。

表1 尺寸工程工作流程中各阶段工作及交付物

4 尺寸工程关键技术

从前文可以看到,尺寸工程中不仅涉及到单项技术,更涉及到体系及管理,其中的关键技术如下。

4.1 车身总体精度设计技术

基于市场调研、车型定位、竞品车分析、整车造型和配置、可制造性分析、制造系统能力和供应链能力综合因素,以规范的方式形成对整车精度指标、分解与控制策略。

4.2 零部件定位与基准传递设计技术

综合车身外形、零部件结构、成型工艺顺序、装配工艺方案,对车身成型过程中的装配基准和基准体系、定位基准和基准体系、定位支撑方案进行体系级的设计,实现基准和基准体系的有效传递,保障最终的装配精度。

4.3 零部件精度设计与尺寸链验证技术

基于整车精度设计与控制策略以及现场制造控制能力,应用最新的产品几何技术规范(Geomet?rical Product Specifications,GPS)标准体系(包括GD&T)[6],对零件部精度进行合理分配、设计和规范,采用面向功能和控制的公差标注方法进行公差规范,并运用三维尺寸链分析技术对所标注公差值的合理性进行数字化分析,在此基础上进行公差值的优化。对产品进行三维尺寸链分析的实质是对误差状态及装配结果的仿真分析,因此,正确的误差模型建立是分析结果反映真实状态的根本。

4.4 尺寸特性验证技术

受限于目前的尺寸链虚拟分析能力,为进一步探究车身材料、结构和实际制造离散方面的综合影响以及潜在的质量风险,在产品开发设计阶段还须对复杂尺寸设计方案的稳健性开展进一步的试验验证。通常情况下,对尺寸特性的验证是通过模拟实际工况的产品零部件和装配过程来实现。

4.5 测量与过程控制技术

基于零部件结构特点、成形控制要求对制造过程制定测量与监控方案,包括测量设备配置方案、测点配置、现场功能量规配置、测量数据分析方法(包括统计分析),形成完整的测量工艺方案、数据分析方案和控制策略[3]。

4.6 尺寸工程中的设计闭环管理技术

以实际产品达到产品设计阶段要求为目标,对前期设计假设、设计结果规范、实际测量数据及质量分析报告进行全过程管理,构建经验积累和教训总结的反馈机制并完善尺寸工程的知识体系和工程数据库。

4.7 尺寸工程标准化技术

由于汽车车身具有相似性特点,因此标准化技术的应用是加速尺寸工程操作的关键,这其中包括了流程的标准化、标注的标准化、数值的标准化、操作的标准化、方法的标准化、数据和接口的标准化。

4.8 尺寸工程中的信息快速处理技术

针对尺寸工程中信息流转要求对各阶段输入输出信息标准化,通过文档、表格和图纸模块快速生成工程信息。同时,基于模型定义(Model Based Defintion,MBD)技术的应用,能帮助实现对后端的信息化驱动。

在体系方面看,独立抽取出尺寸特性不仅与4大工艺的关系密切,同时也和各子系统或零部件相互关联。由此,在实际操作中专业间和过程间的交汇以及技术与管理的交汇甚至反复交汇是必不可少的。这种交汇和有效处理是尺寸工程的又一大技术特点,其核心操作包括了平衡、共识和一致等,相关的交汇主要体现如下。

交汇1:尺寸工程与造型、结构设计、工艺设计交汇。特别是对于某些造型意图,常规的结构或工艺方案可能难以达成尺寸配合的目标,其结果是不仅达不到造型效果,还可能带来其它缺陷,此时,尺寸工程需要评估这些风险,并使造型、结构和工艺上达成一致;

交汇2:尺寸工程与产品设计交汇。产品的许多功能与环境件尺寸相关,如悬架的位置与车身尺寸相关。尺寸工程需要汇聚各专业给出对其它专业的尺寸需求,并在此基础上构建尺寸目标体系;

交汇3:尺寸工程与产品及工艺交汇。尺寸工程需要结合制造系统,特别是公差要求与4大工艺能力不匹配情况,给出产品合并、拆分、配合结构或工艺线路建议,并从尺寸特性和体系角度出发给出调试建议,通过现场调试,达成尺寸目标;

交汇4:尺寸工程与制造过程交汇。尺寸工程需要结合制造能力、测量能力和控制能力,制定量产的监控方案。

专业交汇的处理能力是专业素养、知识体系和沟通交流技能多方面综合能力的体现,其中也必然包含有相关管理规范支撑。

市场竞争的日益激烈和相关技术飞速发展,也对车身尺寸工程提出了更大的挑战,从目前看主要体现在如下方面。

a.用户对美学和感知误差要求的增长明显快过零部件精度(主要受限于工艺能力、时间、成本控制)的提升速度。解决这方面问题要求尺寸工程有更精巧和全面的构思;

b.更短的开发周期要求对尺寸目标按时达成提出了重大挑战。尺寸目标的实现受限于工序,其优化也必然在工序稳定之后。当试生产和预批量压缩周期时,留给尺寸稳定和改善的时间往往非常短暂。缩短尺寸适配时间需要有更新和更好的方法;

c.新产品和新工艺引发了新的尺寸需求。新能源汽车、自动驾驶汽车以及车身零件整体压铸、碳纤维车身和3D打印的车身零件新材料和工艺的应用对尺寸工程提出了体系性的挑战,需要尺寸工程重新评估制造体系,创造相适应的结构和工艺构思,并重构尺寸控制能力;

d.数字化技术对尺寸工程的挑战可以说是全面的,这其中不仅包括汽车设计、制造装备、过程控制,也包括尺寸工程自身的数字化赋能和加速。从某种角度看,数字化技术对尺寸工程最大的挑战是尺寸工程的数字化思维。

5 数字化对尺寸工程的赋能

数字化是运用计算机和网络技术对设计制造过程进行加速和赋能的操作过程。从工业化进程来看,对良好的工程实践进行规范和标准化是工程目标达成的基础,从目前尺寸工程的工程实践,特别是相当一部分车企已建立的V&V—A系统工作流程来看,都为数字化赋能和加速提供了良好的基础,目前的数字化也是基于该流程展开的,主要体现在以下5个方面。

a.基于现有工作流程的数字透明,实现对整个工作和对象的透明,并为循证决策提供技术和数据支撑;

b.V字形流程中各项工作节点自身的数字化赋能和加速,这部分主要是各类专用数字化工具的研发和应用;

c.沿V字形流程的数据流和信息流的加速,包括数据和信息的快速、无损和精准的传输以及直接驱动后端工作的能力;

d.通过前端模型和决策信息以及后端实际状态信息的采集和关联,构建形成V字型两则的孪生模型,为设计制造的一体化和数字化验证提供基础;

e.在上述工作的基础上,着手构建整个V&V—A流程的系统模型,为尺寸工程的技术迭代和知识迭代提供基础。

从目前企业在数字化方面的工作来看,尺寸工程的数字化进程是随着智能制造技术的推进同步展开的,目前已经在开展的相关研究和应用如下。

5.1 尺寸工程的数字透明

全过程数字透明的核心是状态、过程、场景和(关键)参数的全面数字化,从而使循证决策在尺寸工程运作中得到了有效的应用,这些数据包括了在设计阶段从功能、美学和感知要求到技术参数和指标的全面精准转化、公差与控制要求的合理并数字化的规范、工业化过程中对制造和控制能力的精准表述和基于数字的验证、量产过程中质量状况的数字化表征和实时监控以及整个实施过程中基于数字化对风险的分析和应对。

遍布整个过程和场景的测量数据、分析数据和决策数据不仅有助于尺寸工程在生产实际中的推进,而且这些基础数据也为数字化工作的深化提供了基础。

目前许多车企的数据采集和管理已拓展至供应商,强化了对质量的全方位全过程监控,并在此基础数据的基础上,通过质量数据管理系统、手机APP实现了尺寸工程中数据的实时和全域送达,形成了更为快速灵动的质量管控模式。

另有车企充分运用无处不在的手机,研发了随时随地采集竞品车型信息的APP程序,有效支撑了前端设计工作。

5.2 尺寸工程的数字化工具与应用

从某种角度看,尺寸工程是一个自成体系的专业小系统、企业级的信息和流程管理系统,技术平台建设往往不会涉及到这个层面。同时,尺寸工程应用中也有许多专业性的操作需要加速和能力提升。上述这些都注定了尺寸工程数字化的专业性和专用性(事实上绝大多数的数字化都具有这样的特性)。

正是因为专业性和专用性特性的存在,许多车企都基于自身需求专门研发了相应的工程模板、信息采集、数据管理、数据处理、报表生成工具软件和模块以及项目和团队管理软件和模块,并通过相应的数据接口与企业的大系统平台关联,有效提高了工作和管理效率。

目前国内车企在这方面的数字化工作可谓是全面开展,几乎涉及到了所有的工作内容,如在造型设计阶段的虚拟现实和增强现实技术的应用,在结构分析阶段的尺寸和变型分析,在公差设计阶段的三维尺寸链分析、DTS完整性和合规性检查、GD&T图纸模板化自动生成,控制方案设计中的自动测点配置、三坐标自动测量程序生成以及机器人自动扫描测量程序生成、匹配验证阶段的拟实技术(Simulated Reality,SR)功能研发以及测量数据自动分析和数字化报告生成。此外尺寸工程项目同步管理功能模块也已在多个车企得到了研发和应用。

5.3 尺寸工程系统模型构建

尺寸工程的全面规范化、透明化、工具化将为最终的模型化奠定基础,在所构建的体系模型上,才有可能应对前端的设计变更、中间的工艺变更以及后端的整改变更。同时还能为技术和知识的迭代提供平台和工具。

这方面工作的基础是基于模型定义和设计(Model Based Definition/Design,MBD)技术的应用,以及配套的管理流程。目前部分车企已开始采用基于三维的GD&T信息化标注,形成基于三维的产品制造信息模型(Product Manufacture Information,PMI),这些模型可用来直接驱动后端的操作,信息读取和应用,并实现“无纸化”,同时还能实现全自动操作以及变更响应和自动处理。

支撑这个建模的国际标准主要包括ISO16792:2021 Technical product documentation—Digi?tal product definition data practices、ASME Y14.41-2012 Digital product definition data ptactices、ISO23952:2020 Automation systems and integration—Quality information framework (QIF)—An integrated model for manufacturing quality information,同时在实施过程中也需要企业针对业务和流程构建细化的标准规范。

5.4 尺寸工程大数据应用

由于汽车白车身的结构以及工艺过程具有明显的相似性,当通过全样本、全过程、全场景的检测分析并实现了数字透明后,就形成了一个事实上的大数据场景,在这种数据条件下,运用知识图谱、模式识别大数据工具进行深度数据挖掘就成为可能,并最终达成知识提取、辅助智能决策的目的。

目前国内已有车企在探讨这方面的可行性,并已在局部领域开展了相关的应用研究。

6 结束语

汽车尺寸工程技术的发展和成功应用取得良好效果,其主要得益于以下5个方面。

a.全面运用工程思维直面VUCA场景,充分运用过程方法、循证决策、持续改进质量原则以及风险管控思维,并通过面向交付的V&V—A流程,通过对分解需求、构建系统和分级达成的全面质量管控,特别是设计质量控制,最终使之成为一个体系目标明确、可操控、可度量、可交付的制造系统;

b.充分运用了标准化思维,固化了操作、过程和方法,确保了质量和质量的持续性,也为后端操作和管理的自动化、数字化和智能化提供了基础;

c.充分应用标准的力量,通过ISO/GB产品几何技术规范和验证(Geometry Product Specification and Verification,GPS&V)和ASME GD&T最新公差标准的全面贯彻和应用,运用先进的公差定义方法,实现了承载质量要求的公差模型和图样的“真”,从根本上解决了产品几何质量定义的核心问题;

d.充分运用了数字化工具,通过全样本、全过程、全场景的测量和数字透明以及虚拟、拟实场景和相关技术的应用,不仅有效地加速了尺寸工程技术应用的效率,还通过与工艺过程和能力的关联,形成了大数据场景,为智能技术的应用打下基础;

e.尺寸工程在系统模型构建方面的探讨,为技术和产品迭代、以及智能技术的应用打下基础。

尺寸工程本身是制造业的一项共性和基础技术,是破解复杂产品几何精度设计和保障难题的利器,其目标不仅是第一次就做“对”、还要次次都做“对”,更要越做越快、越做越好。目前,尺寸工程已在国内的3C、白家电等领域得到了应用推广,也受到了诸如航空、航发、航天等领域的持续关注。总之,已形成的完整理论和体系的尺寸工程技术对产品几何质量保障的理念、思路和方法对整个制造业具有普适意义。

参考文献

[1]宗凯彬,张承龙卓志敏美国国防部采办系统概述[J].现代防御技术, 2020, 48(5):16-24.

[2] ISO. Geometrical product specifications(GPS)-General concepts-Part 1:Model for geometrical specification and verification:ISO 17450-1: .2011[S/OL].[2022-10-09].https //www.iso .org/standard/53628 .html.

[3] ISO. Geometrical product specifications(GPS)-Inspection by measurement of workpieces and measuring equipment- Part 1:Decision rules for verifying conformity or nonconformity with specifications:ISO 14253-1:2017[S/OL].[2022-10-09]. https :/www iso .org/standard/70137.

html.

[4] ISO. Geometrical product specifications(GPS)- -General concepts- Part 2:Basic tenets, specifications, operators,uncertainties and ambiguities:ISO 17450-2:2012[S/OL].[2022-10-09]. https://www.iso. org/standard/53629.html.

[5] ISO. Quality management systems- Particular requirement for the application of ISO 9001:2015 for automotive production And relevant service part organizations:IATF16949-2016[S].[2022-10-09].

[6] ISO. Geometrical product specifications(GPS)- -Geometrical tolerancing- -Tolerances of form, orientation, location and run-out:ISO 1101:2017[S/OL].[2022-10-09.1https://www. iso org/standard/66777.html.