摘要:目前模具制造业作为新兴产业形态,广泛应用于汽车、建筑、化工等行业,并具有技术密集、资金投入较大、市场广泛的特点,同时其所具备的订单独特、单品单样、交互频繁、个别生产等特征直接影响着模具设计开发、生产制造、市场销售等环节。随着市场竞争的日益激烈,模具制造企业的成本控制问题也受到关注和重视,文章就模具制造业中成本组成及生产模式特点进行分析,并对成本有效控制措施进行探讨。

关键词:模具制造业; 成本分析; 成本控制;

目前模具制造业能够根据订单需要采取差别化生产,实现单品单样个别生产模式,使每副模具都能满足独特性要求,并且能够对季节性特征予以体现,同时根据模具的特殊性,其设计开发需要不断修改,无法按照统一的标准和进度进行生产制造,另外模具设计、技术改进、生产、交付等环节都需要与客户进行全方位、反复沟通,确保能够满足用户的实际需求,因此确保模具制造业发展水平的同时,还需要对其成分加强分析和控制,使模具制造业的可持续发展得以实现。

1 模具制造业成本的组成分析

1.1 市场开发及管理成本

在模具生产制造中,产品因不具备重复性,所以无法实现集中性、规模化及大批量生产,导致模具管理成本居高不下。如在冲压模具生产过程中,由于其生产周期长、生产工艺复杂,单个冲压模具的项目产值差异性较大,为了保证企业经济效益,企业将持续保持生产状态,此状况会对模具生产管理水平造成一定影响,其集中化、规模化管理优势无法有效发挥。同时冲压模具制造企业主要服务对象为汽车行业,其客户资源相对较为稳定,能够使前期客户开发费用支出有效减少,能够对市场开发在本进行控制[1]。

1.2 设计开发成本

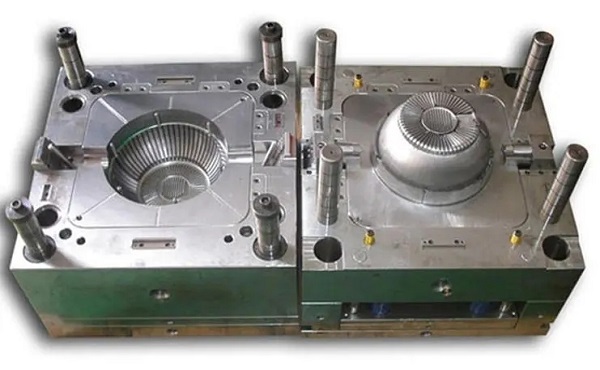

模具生产制造需要按照客户的实际需要,对生产方案进行设计,因此设计开发作为模具生产至关重要的环节,也是企业最为关注和重视的阶段程。在此阶段主要包括了模具生产方案设计以及生产工艺设计两方面内容,前者主要是指根据客服的实际需求,模具制造企业对模具生产进行整体规划和控制,后者主要是将模具生产方案进一步细化,进一步分解模具生产的整体规划各控制,对设计进行分工序、分阶段、分步骤的实施。另外在方案设计环节,需要对模具生产质量予以切实保障,其中方案设计决定着模具结构、材料选择以及预期收益实现等,同时也直接影响着模具质量。

1.3 采购原材料及生产成本

模具设计方案直接影响着原料采购及生产成本,其中在模具总成本中,原材料成本约占30%左右,并具有一定的浮动性,此部分浮动成本通常不会受到模具生产模式变化的影响而出现变更。同时模具设计确定后,其原材料成本也相对固定,只有供应商的价值出现变化,原材料才会出现不同差价。原材料采购过程中所涉及的所有费用如储运成本、价格成本、管理成本、应对成本等都属于采购成本。在生产过程中,根据方案设计及工艺设计,对模具加工和处理过程进行进一步确定,由此所产生的生产成本主要包括了固定资产折旧、人工成本以及场地占用费等,同时生产工序流程、机床工作状况、模具设计开发的合理性等因素也会直接影响模具制造的生产成本。

1.4 售后服务成本

由于模具制造具有非重复性特征,使其生产能够具有独特性和个体性。在模具实际制造中,如冲压模具制造需要对客户的个性化定制要求予以充分满足,并使模具生产合格率得以有效提升,因此企业应对制造的冲压模具进行不断的检查、调试和验收,并全面、系统地评价模具的操控性、安全性。在模具制造行业中,模具产品交付使用后,还需要将交付使用半年或一年后所发生的成本支出纳入模具成本之中,才是完整的售后服务成本。通常此类成本在模具总生产成本中所占比例约为6%~8%,也是模具制造企业需要加强成本控制的重要环节之一。

2 模具制造业成本控制的有效措施

2.1 范围经济实现促进更高利润的获取

目前模具制造企业所设计生产的所有模具产品不仅具有一定的内在联系,同时也具有多样性,范围经济主要是指如一家模具制造企业所生产的多种产品数量大于多家模具制造企业所生产的某一种产品数量时,所产生的经济效益即为范围经济。同时为了确保范围经济的实现,模具制造企业需要对企业内部生产设备进行充分利用,包括冲压件生产中对冲压设备加强运用;在外部元件生产中对加工设备及数控设备生产机电产品加以充分利用等;同时对数控、冲压及其他加工设备的使用效率有效提升加强重视,使固定资产的摊销成本降低,并通过设备有效利用率提高,使企业范围经济实现的同时,超额利润得以有效获取。另外模具制造企业如只采用单一产品投入市场竞争,则会使企业经营风险增加,而通过范围经济生产经营模式的运用,能够借助模具产品的多元化,使风险有效分散,并使市场分配不均衡所导致的成本增加问题得以有效规避,并有效控制外部环境风险及内部经营风险。

2.2 设计人员理论知识及实践经验提高

在模具制造企业中,模具工艺设计及方案设计与设计人员的理论基础和实践经验有着密切的联系,而在实际制造生产过程中,不少设计人员由于工作经验不足,无法将实际工作要求与理论知识有机结合,另外随着模具产品设计要求以及制造技术的不断发展和提高,相关设计人员需要对数控、冲压等理论知识加强学习和掌握,使其理论知识能够更好地满足模具设计工作需求。所以模具制造企业应积极组织设计人员参与相关理论知识的培训、讲座等,使其设计水平不断提高,同时还要求设计人员对模具制造中回弹控制问题加强重视,对引起回弹问题出现的材料拉伸性、形状以及延展性等因素进行充分考虑,从而利用设计的有效性,使回弹问题得以有效改善和弥补。

2.3 企业内部管理强化,使生产制造趋于标准化

模具制造企业需要加强内部管理,通过企业内部文化建设,使人才管理效率提高,同时使高素质模具人才的责任心、工作积极性增强,使生产设备与生产人员之间实现有效匹配,使资源利用最大化目标得以实现。同时模具制造企业需要建立合理的组织架构,确保部分管理权能够集中,并形成相互制衡机制,防止出现分散或过度集中的问题,使管理执行效率有效提高。模具制造企业应加强库存管理,依单定产,尽量减少原材料及配件等原辅材料的资金占用,做到原材料零库存;同时加强物流管理,使模具产品库存数量尽可能减少,在模具制作周期较长的情形下,提高库存周转率,并使售后服务质量和水平提高,加快资金回笼。另外由于模具产品具有非重复性特征,模具制造企业的批量化生产无法实现,所以只能通过生产过程的标准化,细分工序,合理利用加工设备,在粗加工、精加工、装配等过程下功夫,使模具产品的质量进一步提高,从而实现成本的有效控制。

2.4 加强采购管理,实现采购降本

为了有效控制采购成本,需要对采购相关因素进行充分考虑,如产品生命周期、产品服务形态、年生产使用量、年采购需求量、供应商关系等,并根据产品生命周期等对采购成本策略进行合理制定,加强每种控制方法的合理运用[2]。在模具开发阶段,针对较大的采购风险,可利用目标成本法、供应商早期参与等方法,加强供应商的资格审查,使因不确定因素所造成的各种风险有效减少。在模具产品生产的初级阶段,采购价格需要利用需求量大幅度增加,通过谈判法使其优势得以充分发挥;在物料定额较为稳定的情况下,可以采用ABC法对物料采购价值的合理性进行分析;另外在模具生产阶段,需要结合客户的目标价格,利用目标成本法对产品成本进行分析,并与次级供应商建立双赢的合作关系;另外对招标采购评标工作中,可以利用生命周期法及价值分析法[3]。并在产品或技术进入最终衰退阶段,需求量不断减少时,可利用MRO法,对呆滞库存、备件、非生产性物料等进行定期统计、界定及处理,使库存有效降低,从而使采购成本控制目的得以实现。

3 结语

模具制造企业所面临的市场竞争压力也在不断加大,为了有效保障企业的可持续发展,需要对模具制造全过程中所产生的成本费用加强控制和管理,使制造成本最大程度降低,从而使企业经济效益得到不断提高,使企业发展需求得以有效满足。另外通过现代化先进技术的运用,对相关辅助设备进行充分利用,使模具成本控制及管理模式进一步提高,有效促进模具制造行业的可持续发展目标的实现。

参考文献

[1] 黄映琴.模具制造业成本分析与控制[J].中国乡镇企业会计,2018,26(8):157-158.

[2] 邓陈强.基于作业成本法对建筑企业项目成本控制的分析[J].纳税,2018,12(34):188-189,191.

[3] 廖小朋.基于作业成本法的企业物流成本控制分析[J].中国国际财经(中英文),2018,11(9):190.