摘要:本文主要分析并阐述了箱体机械在铸造的过程中如何正确的选择工艺补正量和机械加工余量、合理设置机械收缩率。这些工艺参数的合理设置对于机械加工的最终成果有着显著的影响,只有保障其科学性,才能使制作出的零部件拥有良好的质量。

关键词:后桥; 箱体机械; 模具结构;

0 引言

箱体类零件一般属于基础件的范畴,通常用作一种零部件组合的载体,通过多种零件之间基于正确相互位置的组合集成,实现更加具有技术性和综合性的功能。目前,在一些结构较为复杂的机械设备中,箱体类零件常被应用,对设备性能、使用寿命均有着显著的影响。因此必须保障箱体加工制造的精度。本文在对后桥箱体机械造型模具设计进行研究的过程中,选择的是规格为5t/h的天炉,其液态铁的出炉温度处于1400~1450℃之间,其机械加工类型为湿型,后桥箱体的整体质量为120kg,内壁厚度约为1~3cm.

1 工艺要点及工艺参数分析

1.1 工艺要点阐述

在机械加工过程中,很多因素都可能会对灰铸铁件的收缩率产生影响,箱体铸件受外部因素的影响程度更高,液态铁包含的化学成分、灌注时的温度以及铁铸件的结构均会产生一定的影响,相较而言,前两项因素的影响更为显著,若是这两项参数表现出较大的区别,则箱体铸铁件成品的尺寸也将存在明显的差异性,这种现象在同一炉材料中也经常出现。

在箱体铸件加工中,除了收缩率之外,尺度精度的影响还体现在其他方面。例如,在加工中若是出现错箱或是偏芯的情况,很容易造成误差的出现。因此加工人员必须积极采取一定的工艺措施,尽可能的保障工艺参数的高精度,如此才能获得质量合格的零部件。

根据当前技术规范,箱体类零件在加工的过程中,想要保障其满足技术要求,应注意以下几项要点:其一,对零件平面精度以及表面平滑度进行严格控制。其二,对支撑孔的尺寸、形状以及表面平滑度进行精确控制。其三,对装配基面以及加工定位基面的平行度进行控制。其四,严格把控各平面对装备及面的相对位置精度。

1.2 工艺参数的确定

在进行施工工艺选用的过程中,要对零部件的特点进行充分的考虑,一般情况下,应采用最合理的分型方式,基于零件加工的具体要求构建浇注系统,开放式系统比较常见。在外模选择上,最好采取漏模造型,这样更加有利于加工质量的控制。基于本文研究涉及到的零件,应在其顶部和侧面分别留出约3mm左右的加工余量。并在中部留出一个的加工孔洞,将其机械收缩率控制在1%上下。

后桥箱体加工过程中,需要借助底部的两个加工平面对高度尺寸进行定位,同时通过侧方的加工平面定位宽度。基于此,箱体的宽度和高度参数分别为27.8cm和36.8cm,在这样的情况下,可以不必考虑机械收缩率可能会对整体尺寸带来的影响。除此之外,还可以将浮动定位的方式引入机械加工中,这样可以大幅度减少错箱可能对加工尺寸造成的误差。需要注意的是,宽度和高度的计算必须应预先计入收缩率的尺寸,这样在后续加工中就不必再采取其他工艺措施。

考虑到元件整体加工的纵向尺寸偏大,且内部结构形式十分复杂,因此有必要在加工中采取一定的工艺措施保障成品质量。如此,可以在法兰的背面设置约1mm的工艺补正量,以此消除整体结构在强度方面可能出现的减损。在方法兰连接孔处的凹槽部位左右应分别增加1mm的宽度,这样可以为后续的装配提供便利,同时也可以避免夹砂现象的出现。

此外,为了防止芯头部位出现挤砂缺陷,应在其周围设置一个规格为1.5mm×15mm的防压砂环。

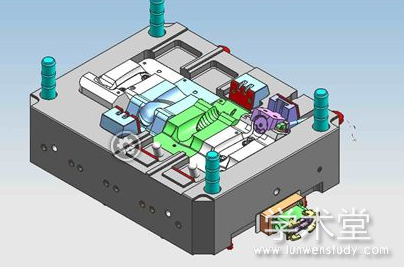

2 模具结构设计

在进行后桥箱体机械造型模具结构设计工程中,第一步需要设计一个宽度和高度均为3cm的法兰,之后将其设置于外模和形板两部分连接的位置,其目的有二,一是对定位销孔进行定位。二则是为以后维护工作提供便利,方便进行新销孔的替换。需注意一点,为了保障模具具备良好的强度,可以在模具的内腔中铺设适当数量的加强筋。在铺设加强筋时,应是其顶部和分型面相接,并保障外模和漏模框之间保持0.5mm大的间隙。

在整个芯盒的中间部位应设置筋板,为了保障筋板位置的精确性,最好采取向前的方式将其固定在构件内部,这样也方便以后的替换。从整体实用性考虑,不应将轴承孔的塔子设置为活块,适当留出约5mm的加工余量。

为了保障取芯环节作业的顺利完成,应在设备的后方端面上设置滑块,为设备结构的调整提供便利,同时避免出现较为严重的磨损。在活块和芯盒之间,应做出一个45°的倒角,其目的是避免活块出现在散沙垫上。在芯盒的底部应设置一定数量的孔洞,这样更加有利于透气效果的实现,清洁度也更加良好。

虽然上下两部分的砂芯本身具有较大的面积,但其内部结构却相对偏小。而且由于芯盒的结构具有开放性的特点,因此其自身所具有的强度偏弱,需要采取一定的措施提升其强度和刚度系数。对此,可以在其底部和侧方设置一定量的加强筋。

3 结束语

综上所述,在进行后桥箱体制加工制造的过程中,首先需要使用木材制造一个实验模型,通过模型的制作获取所需的各项参数。但需考虑到,木模制造由于采用的是手工加工的方式,因此会引入一些不稳定因素,导致参数测量上出现一定的误差。而且,由于此外为针对过类似机械铸造模具进行制造,因此在具体设计的过程中应加强对模具内壁厚度的关注,尤其是长度方向的厚度。这样即使在模具加工时遭遇到了一定的误差,也可以及时有效的做出弥补,保障高水平的模具加工制作。而在箱体零件设计的过程中,需要特别注意的是要避免自上箱和下箱部位出现面积较大的平面。一旦在加工中遇到面积较大的平面,可以适当的使用加强筋,防止夹砂现象的出现,同时避免机械曲面的厚度受到不利影响,使最后加工出的机械造型兼具良好的结构性、功能性以及美观度。

参考文献

[1]宋立冬,卜令勇。后桥箱体机械造型模具设计[J].科学技术创新,2017(25):63-64.

[2]张佃菊。JS-50拖拉机后桥箱体镗孔工艺方案中定位误差的计算[J].农业装备技术,2014,40(03):18-20.

[3]牛林林,柳燕飞,曾政霖。电动汽车后桥漏油原因分析及预防[J].内燃机与配件,2019(11):131-132.