摘 要: 大螺距高精度的螺纹车削加工, 因其最终刀片与零件接触面大, 切削力大, 容易产生振动及让刀情况, 所以其尺寸精度和螺纹表面质量很难满足要求。本论文基础于生产制造一线, 在产品制造过程中, 针对出现的问题进行工艺方案设计优化, 刀具结构对比优选以及切削参数试验验证, 展现一款大螺距高精度螺纹车削加工的成功案例。

关键词: 大螺距螺纹; 车削加工; 振动; 让刀; 工艺设计;

由于螺纹具有装配容易和可拆性, 因此被广泛应用于机械制造领域。螺纹是一个复杂空间曲面体, 它的加工精度保证是设备能否正常装配的基础。该主泵主螺栓的螺纹尺寸为M125×6-6f, 螺距为6mm, 螺纹车削过程中, 出现振动大、让刀情况严重, 导致螺纹尺寸不合格和螺纹表面质量不好, 不能满足使用。所以, 针对大螺距螺纹的车削加工工艺、刀具及切削参数进行研究、试验, 最终实现了大螺距高精度螺纹的车削加工。

1、 螺纹种类及牙型

机械行业中, 广泛应用的螺纹种类如下。

(1) 紧固连接螺纹:米制普通螺纹 (M) ;美制统一螺纹 (UN) ;英制惠氏螺纹 (B.S.W./B.S.F./Whit.S./Whit.) ;米制小螺纹 (S) ;米制航空航天螺纹 (MJ) ;美制航空航天螺纹 (UNJ) 。 (2) 传动连接螺纹:米制梯形螺纹 (30°/Tr) ;美制梯形 (爱克母) 螺纹 (29°/ACME) ;米制锯齿形螺纹 (3°/30°/B) ;美制和英制锯齿形螺纹 (7°/45°/B) 。 (3) 管螺纹:英制管螺纹 (55°/R/G) ;美制管螺纹 (60°/NPT/NPTF/NPSM) ;米制管螺纹 (60°/ZM/M) 。

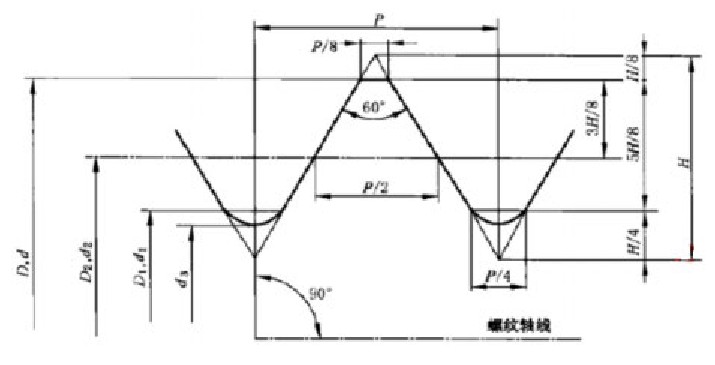

螺纹的五要素包括牙型、公称直径、线数、螺距、旋向。

螺纹的牙型包括三角形、梯形、锯齿形、矩形。

2、 螺纹的加工方法

机械行业中, 螺纹的加工方法有车削、铣削、磨削、攻丝/套丝和滚压等。车削、铣削和磨削螺纹时, 工件每转一转, 机床的传动链保证车刀、铣刀或砂轮沿工件轴向准确而均匀地移动一个导程。在攻丝或套丝时, 刀具 (丝锥或板牙) 与工件作相对旋转运动, 并由先形成的螺纹沟槽做定位导向, 引导着刀具 (或工件) 作轴向移动。

2.1、 车削螺纹

在车床上车削螺纹可采用成形车刀或螺纹梳刀。

成形车刀车削螺纹:由于刀具结构简单, 是单件和小批生产螺纹工件的常用方法。

螺纹梳刀车削螺纹:生产效率高, 但刀具结构复杂, 只适于中、大批量生产中车削细牙的短螺纹工件。

2.2、 铣削螺纹

在螺纹铣床上用盘形铣刀或梳形铣刀进行铣削。

盘形铣刀:主要用于铣削丝杆、蜗杆等工件上的梯形外螺纹。

梳形铣刀:用于铣削内、外普通螺纹和锥螺纹, 由于是用多刃铣刀铣削, 其工作部分的长度又大于被加工螺纹的长度, 故工件只需要旋转1.25~1.5转就可完成加工, 生产率很高, 适用于成批生产的一般精度螺纹工件或磨削前的粗加工。

2.3、 磨削螺纹

在螺纹磨床上加工淬硬工件的精密螺纹, 按砂轮截面形状不同分单线砂轮和多线砂轮磨削两种。

单线砂轮磨削:适于磨削精密丝杠、螺纹量规、蜗杆、小批量的螺纹工件和铲磨精密滚刀。

多线砂轮磨削:分纵磨法和切入磨法两种。生产率较高, 但精度稍低, 砂轮修整比较复杂。

2.4、 攻丝和套丝加工螺纹

加工精度取决于丝锥或板牙的精度, 适用于小直径的内/外螺纹加工, 可用手工操作, 也可用车床。

2.5、 滚压螺纹

用成形滚压模具使工件产生塑性变形以获得螺纹的加工方法, 螺纹滚压一般在滚丝机搓丝机或在附装自动开合螺纹滚压头的自动车床上进行, 适用于大批量生产标准紧固件和其他螺纹联接件的外螺纹。

3 大螺距螺纹的车削加工

3.1、 设计要求

主螺栓外形尺寸:φ125×1450;一端是M125×6-6f螺纹, 为米制普通螺纹, 60°三角形牙型 (如图1) ;表面粗糙度≥Ra3.2。

图1 米制普通螺纹外螺纹的牙型

图纸的要求, 螺纹尺寸必须同时满足标准螺纹量规和全螺纹量规的检查。这样就要求我们螺纹加工时, 除了要保证牙型、螺距合格外, 还要保证螺纹中径的圆柱度和全部牙型中径的积累误差均在螺纹中径公差范围内, 加工难度大。

3.2、 设备选择

依据零件的结构特点, 加工设备需具备以下功能:应用数控程序进行车削螺纹;具备一定压力切削液冷却功能;加工范围:最大回转直径≥D200mm;长度≥1500mm;具备自动夹持的中心架;具备尾部支承功能;根据公司的现场设备加工能力状况, 选择CTX gamma2000卧式车铣中心。

3.3、 螺纹的加工

(1) 试切条件:同材质1:1样件加工试验。

(2) 螺纹车削刀片的优选:选择适合螺纹车削的M槽及F槽刀片进行车削试验。

M槽型螺纹刀片:适合大范围应用, 牙型由刀片形状决定。

F槽型螺纹刀片:适合大螺距螺纹车削, 牙型由刀片决定。

(3) 车削螺纹方法:直进刀法;斜进刀法;左右切削法。

直进刀法:低速车削, 中滑板横向进给, 适于车削螺距小于3的螺纹。

斜进刀法:当螺距较大、螺纹槽较深、切削余量较大时, 采用除中滑板直进外, 小滑板只向一个方向移动的斜进刀法车削螺纹。此法只用于螺纹的粗车, 且每边留精车余量。

左右切削法:中滑板横向进给, 同时小滑板将车刀向左或向右作微量移动。适于车削梯形以外的各类螺纹的粗、精车。车削外螺纹时, 大部分余量在顺向走刀方向一侧切去;车削内螺纹时, 为了改善刀柄受力变形, 大部分余量应在尾座一侧切去。

3.4、 切削参数设计

直进刀车削时切削参数:第1次切深0.3mm;最后1次切深0.03mm;转速200转/分;输入螺距, 中间每次切深由设备自动控制。

斜进刀车削时切削参数:第1次切深0.3mm;最后1次切深0.06mm;转速200转/分;输入螺距, 中间每次切深由设备自动控制。

右左进刀车削时切削参数:第1次切深0.2mm;最后1次切深0.02mm;转速200转/分;输入螺距, 中间每次切深由设备自动控制。

3.5、 螺纹车削验证结果

经对国内/外螺纹车削刀具权威生产厂家的刀具优、缺点进行比较/分析/论证, 选择三家的刀具, 且每家选择两种槽形刀片 (M槽/F槽) , 进行18种方案进行试切。从试切过程及结果来看, 选择“刀具1”厂家M型槽螺纹刀片+直进车削方案, 按3.4中的切削参数, 成功车削出合格的大螺距螺纹。

4、 车削试验中出现的问题及解决方案

4.1、 出现问题

样件加工试验过程中, 发现车削M125×6-6f大螺距螺纹时, 螺纹表面出现严重振纹。经对可能产生振纹的原因进行分析/排查, 总结如下: (1) 由于螺距大, 刀具与零件接触面大, 切削力大, 尾部活顶尖有间隙, 导致零件在车削过程中发生微量的轴向串动。 (2) 刀片松动, 造成零件表面质量不好。

4.2、 解决方案

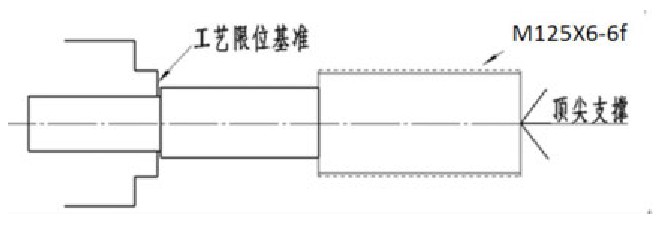

(1) 限位工艺基准:车削大螺距螺纹时, 在靠近螺纹端的非螺纹部位设计一个工艺限位基准, 限制零件在切削过程中产生轴向串动 (如图2) 。 (2) 尾部支承改进:将活顶尖改为死顶尖, 从而限制零件轴向串动。 (3) 选用带刀片定位槽和压板固定的双重夹紧式刀具:加强刀片在刀体上装夹刚性, 减少由于刀片引起的振动。

图2 限位工艺基准图示

5、 结语

综上, 采用M槽型/双重夹紧式螺纹刀片、直进的车削螺纹方法、设计科学合理的工艺基准和装夹定位方案, 在卧式车床上成功实现大螺距高精度螺纹的车削。为同行业展现一款大螺距高精度螺纹车削加工的成功案例, 也为公司在重大装备的科研项目中储备了技术力量。

参考文献:

[1]赵志修.机械制造工艺学[M].北京.机械工业出版社.1988.