摘 要: 汽封是发电机组上的主要部件, 通过机组隔板的连接, 形成32级的高中低压区的变化, 对机组的高速旋转起一个稳定作用。在机组大修过程中, 通过对机组各部件进行清理 (喷砂和打磨) , 使机组各部零件达到原来的粗糙度要求, 清理过程中也使各部的间隙尺寸发生了细微的变化, 所以在回装过程中要进行调整。汽封隔板的调整是机组大修主要的任务之一。

关键词: 汽轮机; 汽封; 车削;

1. 轴端汽封简介

汽轮机有静子和转子两大部分。因此转子和静子之间必须保持一定的间隙, 不使相互摩擦。为了增加机组的效率, 又要保证汽轮机正常安全运行, 特设置了各种汽封。这些汽封可分为通流部分汽封、隔板汽封和轴端汽封三大类。就工作原理来讲, 这三类汽封均属迷宫式汽封。

轴端汽封多为高低齿汽封, 都设计成多段结构, 每段由若干个汽封环组成, 相邻两段之间设置汽室。

几种常见的隔板汽封:

(a) 弹性、梳齿、曲折式; (b) 弹性、镶嵌、曲折式; (c) 弹性、平齿式; (d) 刚性、平齿式。

2. 技术分析及提出问题

间隙的调整主要是对隔板及其上的汽封进行调整。20W机组共32级, 分高中低压3个区, 有隔板64对, 汽封400块, 大尺寸3mm~1mm间隙的调整在隔板上进行, 微量间隙1mm~0.2mm的调整是要通过调整汽封的背弧槽尺寸来实现的。所以说汽封的调整是大修调整的主要任务。如何高效高质量地完成汽封间隙的加工, 满足机组大修的需求, 是一个技术问题。

3. 车削轴端汽封常规方法

3.1 钳工刮削。

通过刮刀对一块汽封背弧槽的双口进行刮削, 达到调整间隙的目的。但大修过程中, 由于汽封数量较多, 质量上易受到钳工人员的技术水平和体能的影响, 整体加工效率低, 返工率高。

3.2 钻铣削设备。

通过能够自转的台式钻铣床, 经过手动进刀, 把已安装找正调整好的汽封的槽口铣削至间隙合格。虽然间隙质量得到有效保证, 劳动强度进一步降低, 加工工艺相对灵活, 但依旧是单一加工, 返工率高, 效率仍然不高。

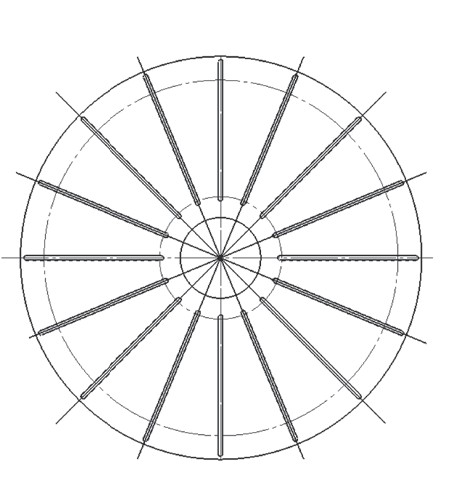

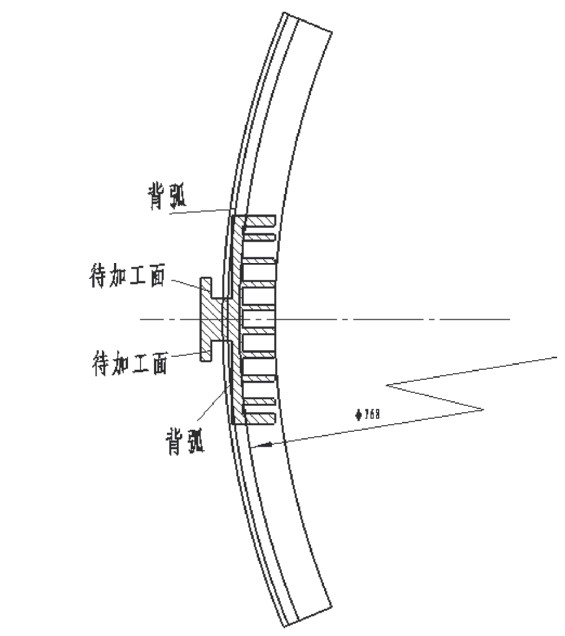

图1

图2

在立式C5116车床上, 利用胎具, 既能单一加工, 也能多件加工, 甚至能够达到汽封满负荷装夹加工, 加工尺寸可控, 返工率低。工作效率大幅提高, 整体加工质量有所改善。如图1所示。

分析:我们在加工汽封常用方法, 发现都能达到最终调整汽封的目的, 但我们还是总结出影响槽外口加工质量和效率的因素。

4. 槽外口加工质量和效率的因素

4.1 以采用加工方式为主

4.1.1 钳工

(1) 刮刀材质, 汽封材质; (2) 刮刀手法; (3) 尺寸测量; (4) 操作人员体能; (5) 操作人员技术水平; (6) 返工率高。

4.1.2 钻铣削设备方式

(1) 汽封尺寸精密计算; (2) 汽封在加工位置定位; (3) 刀具对加工过程中变化; (4) 尺寸测量; (5) 返工率高。

4.1.3 立式车床进行加工

(1) 各种汽封尺寸精密计算; (2) 胎具加工精度; (3) 胎具定位精度; (4) 汽封在胎具定位精度; (5) 刀具在加工中对工件影响; (6) 尺寸计算; (7) 操作人员技术水平; (8) 返工率低。

4.2 总结分析

(1) 尺寸测量; (2) 汽封在加工中的定位精度; (3) 汽封形状尺寸; (4) 操作人员技术; (5) 胎具加工精度、定位精度; (6) 刀具在加工中影响; (7) 返工率和效率。

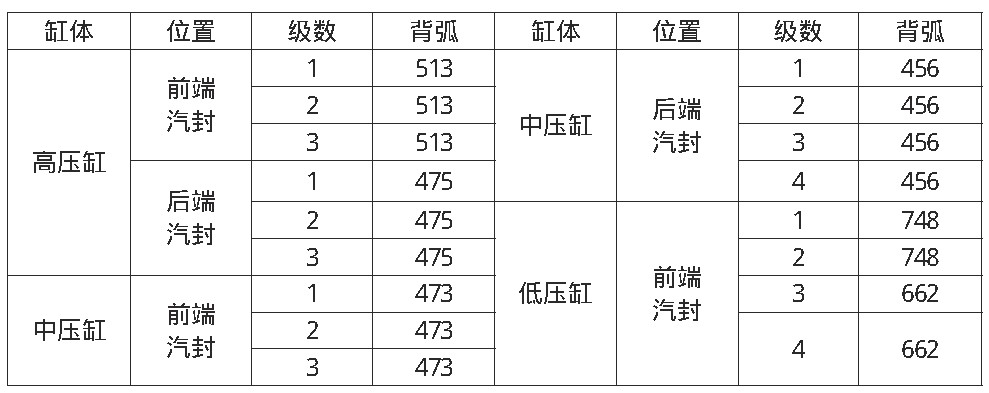

4.2.1 汽封实际尺寸表 (表1)

表1

4.2.2 通过隔板实际测量尺寸, 分析加工中定位误差对隔板汽封的实际加工尺寸的影响

(A) 径向定位尺寸大时, 汽封两端尺寸一定, 中间尺寸超差, 易造成尺寸增大, 出现废品。

图3

(B) 径向定位尺寸大时, 汽封两端尺寸一定, 中间尺寸减小, 易造成尺寸减小, 出现返工。

(C) 安装垂直精度小于90度时, 汽封槽上口尺寸一定, 槽内尺寸增大, 易出现扎刀现象和废品。

(D) 安装垂直精度大于90度时, 汽封槽上口尺寸一定, 槽内尺寸减小, 易出现返工现象。

(E) 汽封的形状, 指边缘卷边、毛刺、汽封接头有错口、端面接触面配合不好, 都要产生上述尺寸误差。

针对以上分析, 我们选择隔板汽封在C5116立式车床, 制作花盘胎具, 加工隔板汽封, 此工艺充分容纳了汽封加工影响质量和效率的因素, 具体包括:胎具的粗制作、胎具的安装、胎具的精加工、胎具的使用、汽封的加工等五方面。

5. 制作花盘胎具

5.1 胎具的粗制作:

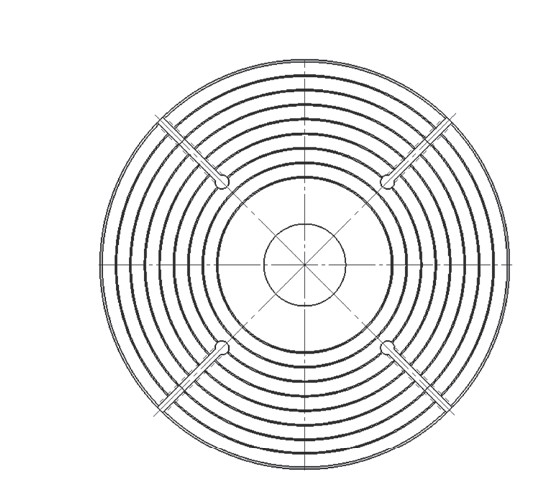

根据设计要求, 我们预先制作了一个与C5116立式车床花盘大小的胎具, 如图2所示。

5.2 胎具的安装:

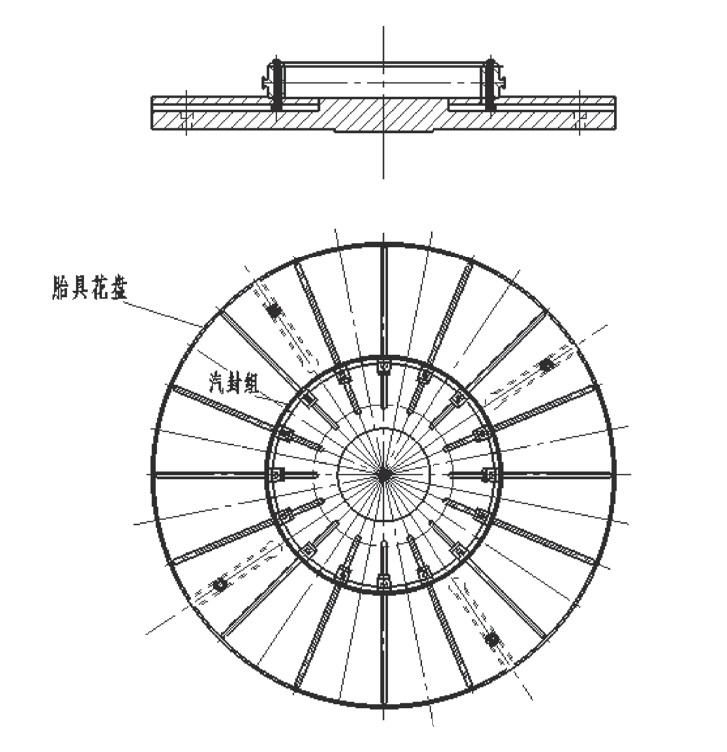

利用车床卡盘中的限位孔Φ300±0.05做定位。使粗加工的胎具定位在卡盘中, 如图3所示。

5.3 胎具的精加工

工艺如下:

5.3.1 粗车花盘工作端面1~2mm。

粗车高压缸前段汽封1~3级, 尺寸Φ513, 留量1~1.5mm, 深4mm, 宽18mm。

粗车中压缸后端汽封2~4级, 尺寸Φ513, 留量1~1.5mm, 深4mm, 宽18mm。

粗车低压缸前段汽封1~4级, 尺寸Φ78, 留量1~1.5mm, 深4mm, 宽22mm。

粗车低压缸后端汽封1~2级, 尺寸Φ78, 留量1~1.5mm, 深4mm, 宽22mm。

粗车高压缸后端汽封1~3级, 尺寸Φ475, 留量1~1.5mm, 深4mm, 宽18mm。

5.3.2卸下花盘, 消除应力1~2天, 待整体尺寸稳定后再安装精车。

图4

图5

5.3.3精车高压缸前段汽封1~3级, 尺寸Φ513研配80%, 深5mm, 宽20mm。

精车中压缸后端汽封2~4级, 尺寸Φ513研配80%, 深5mm, 宽20mm。

精车低压缸前段汽封1~4级, 尺寸Φ78研配80%, 深5mm, 宽25mm。

精车低压缸后端汽封1~2级, 尺寸Φ78研配80%, 深5mm, 宽25mm。

精车高压缸后端汽封1~3级, 尺寸Φ475研配80%, 深5mm, 宽20mm。

5.3.4 去毛刺, 倒角。备用。

5.4 胎具的使用

工艺如下:

选择一组汽封, 如图4所示。

5.4.1把一组待加工汽封在钳工平台上校直, 对发现有毛刺、错口、卷边的汽封进行手工处理, 并用高度尺测量该组汽封的高度是否一致, 用角度尺测量垂直度是否合格。

5.4.2把一组校直合格的汽封放在花盘胎具上相应的槽内进行装卡, 检查汽封和汽封间的连接情况, 整体汽封组的垂直度情况, 装卡时用力要均匀, 不许使汽封产生局部变形的现象。

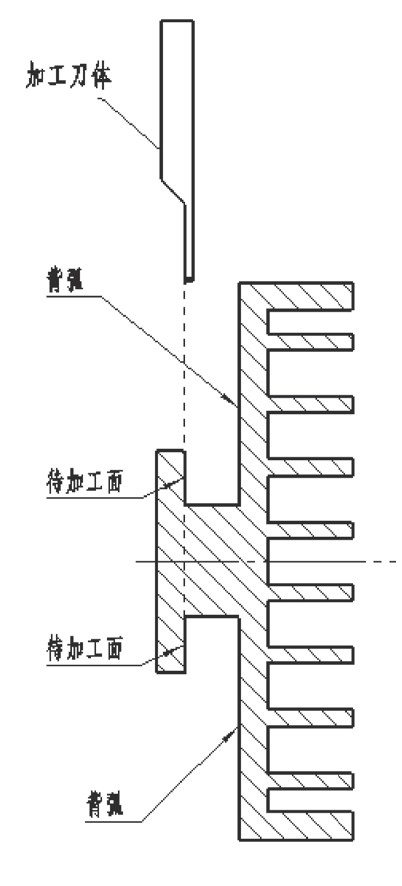

5.4.3用车床专用的槽刀, 如图5所示。

5.4.4选用合理的切削参数, 速度25r/min, 走刀0.05/r。

5.4.5 A进行试车

B车削断屑槽;

C正式切削, 吃刀量s=0.05;

D再车削时, 吃刀量s=0.20, 直至车到尺寸;

E将汽封翻转, 车另一面槽, 工步同ABCD;

F工作中要有两名车工相互配合操作;

G自检, 测量槽内形位公差尺寸, 贴好标示;

H交质检检查, 做好登记。

6、结语

在C5116立式车床利用花盘胎具车削隔板汽封, 总结了常规方法存在的不足, 逐渐形成了一套有一定工艺性, 安全方便的加工方法, 提高车削隔板汽封的效益。在汽轮机大修汽封间隙调整上起到了很大作用。

参考文献:

[1]付照稳.汽轮机汽封间隙调整[J].中国科技博览, 2010 (31) :53.

[2]陈声.汽轮机汽封间隙测量新工艺应用分析[J].华电技术, 2015 (5) :46-47.

[3]段森, 毕雪.汽轮机汽封间隙控制策略[J].机械工程师, 2015 (7) :150-151.