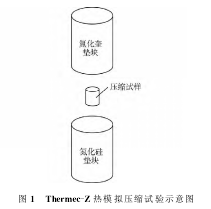

日本富士电波公司生产的Thermecmastor-Z热模拟试验机(以下简称Thermec-Z)是世界上最先进的热模拟设备之一,可进行常规的热模拟压缩、拉伸试验。进行压缩试验时如图1所示,采用上下竖直方式对试样进行压缩,通过压缩试样两端的氮化硅垫块直接对试样进行压制。

热模拟压缩试验过程中端部的摩擦情况和试样的温度均匀性是影响试验精度的主要影响因素。理论上,只有试样均匀变形,压缩后试样无鼓肚,其轴向应变和横向应变相等,所测的变形抗力才能反映这个试件塑性变形的真实情况。

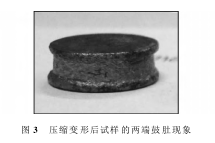

而在实际过程中由于试样的温度不均匀性以及端部的摩擦,压缩后的试样通常都会出现或多或少的鼓肚现象,图2是通常压缩后试样出现的比较严重的中部鼓肚现象。然而对于某些合金,其在高温下进行压缩后呈现的是两端鼓肚、哑铃状的特殊现象(以1s-1的变形速率在1 000 ℃下变形60%),如图3所示。本文的研究目的在于找出造成热模拟压缩后试样两端鼓肚现象的原因,并寻找解决办法以改善该现象,从而获得更精确的试验结果,提高试验精度。

1、试验过程

1.1试验一:试样变形过程中温度均匀性的测定

Thermec-Z不同于Gleeble的电阻加热方式而是采用感应加热,因而在加热过程中氮化硅垫块并不加热,其全部热量来自于与试样端部接触的热传导。氮化硅是一种低热传导率的陶瓷材料,加热保温过程中试样与氮化硅压头间的虽然存在热传导,但热量损失很小。然而在压缩变形开始后,由于压力的突然增大,试样与氮化硅压头接触面积增大,热量损失增大。为了考察试样在压缩过程中的热量损失情况,我们通过热电偶焊接在试样的中部和端部记录在压缩过程中的温度变化。

1.2试验二:变形抗力曲线的测定

鼓肚现象的产生必然伴随材料的某些特殊性能,为此我们选取850、875、900、925、950、975、1 000、1 050 ℃共8个温度点测定其在出现两端鼓肚现象的1 000 ℃附近点的变形抗力。

1.3试验三:两端鼓肚现象的改善试验

针对试样的两端鼓肚现象,本研究的办法是采用温度补偿的方式,在试样和氮化硅垫块间添加一块高强度金属垫片,使得在加热过程中与试样一同加热,获得与试样相近的温度,如此在压缩变形开始后可以补偿试样端部的热量损失,减少试样端部与中心部位温度的差异。同时在试样端部添加润滑介质以改善端部摩擦。为了研究对比,所有试验采用相同的加热变形工艺如图4所示,保温润滑改进措施如表1所示。

2、结果与分析

2.1试验一结果分析

根据试验一测得,试样直接与氮化硅垫块接触,压缩变形过程中试样端部温降大约在15 ℃左右,而同期试样中部温降仅在4 ℃左右(如图5所示)。这一测定结果也证明在压缩过程中试样端部的热量损失增大、试样的温度均匀性变差,而试样的温度均匀性是造成鼓肚现象的重要影响因素。

2.2试验二结果分析

如图6所示,其变形抗力并非如通常材料随着温度的升高应力单调递减,而是在950~1 000℃间变形抗力突然急剧增大,也就是说在这一温度范围内微小的温度差异会导致材料性能上的巨大差异。正是材料的这一特性加上试验一测定出试样中部与端部的温度差异,使得在进行1 000 ℃的压缩变形试验时,变形主要发生在温度降低、变形抗力也较低的试样两端,从而形成了试样两端鼓肚的特殊现象。

2.3试验三结果分析

从图7~9的试验结果来看,即使针对于相同的加热变形工艺,采用不同的保温和润滑方式对于试验的结果影响也非常大。

我们可以用试样端部和中部的直径比值来衡量压缩后试样两端鼓肚现象的严重程度,即:k=D端部/D中部,良好的表形k值应当小于1且数值接近于1,表示变形主要发生在试样中部,且鼓肚现象不严重。由图9可以看到Test 1、Test 2和Test 3的k值都大于1,表示有明显的两端鼓肚现象,而Test 4和Test 5采用金属垫片后k值小于1并且接近1,呈现出略微的中部鼓肚现象,是我们可以接受的试验结果。

Test 1不采用任何保温润滑措施、让试样直接接触氮化硅压头,变形过程开始后由于试样和氮化硅压头间的压力增大、接触面积增大,热量损失增大,试样端部和中心部位温度差异增大,试样的温度均匀性变差,并且试样端部没有做润滑,两者共同作用使得变形主要发生在温度较低、变形抗力较低的试样端部,造成了试样的两端鼓肚现象。

Test 2在试样和氮化硅垫块之间添加了云母片,由于云母片仍然是一种隔热材料,在变形过程中试样端部的保温效果仍然较差,试样的温度均匀性与Test 1相当,从图7的流变应力曲线和图8的试验结果来看鼓肚现象并没有明显改善。有研究表明在试样温度均匀性一致的情况下,摩擦因数的变化对于载荷力并没有明显的影响,也就是说,针对不同的润滑介质所获得的应力应变曲线应该相似,本试验结果也验证了这一点。

Test1和Test 2在试样温度均匀性一致的情况下,其测得的流变应力曲线差异很小。

而针对于仅添石墨片的Test 3,由于石墨在高温状态下具有一定的保温效果,但效果并不明显,同时由于石墨具有优良的润滑效果,反而加重了试样两端鼓肚的现象,流变应力也大幅降低,误差增大。因而可以得出结论:试样端部的摩擦润滑情况对于鼓肚现象有很大影响,在试样温度均匀性条件没有得到改善的条件下,端部润滑条件的改善反而加重了试样的两端鼓肚现象。

Test 4采用金属垫片与云母片一同使用,在试样加热过程中金属垫片也一同加热,获得与试样相近的温度。在压缩变形过程中如图10所示,试样端部温降仅有5 ℃左右,减少了试样端部与中心部位温度的差异,极大的改善了变形过程中试样的温度均匀性,对于试样两端鼓肚现象的改善起了非常明显的效果,相应的流变应力曲线应力值增高、反映了材料的真实应力鼓肚现象的出现主要影响因素有两个:变形过程中试样温度的均匀性和试样端部的摩擦润滑。将Test 4与Test1、Test 2、Test 3进行对比,可以看到即使在试样端部润滑条件并没有多大改善的条件下,增加金属垫片改善试样在压缩过程中的温度均匀性已经可以极大的改善试样的两端鼓肚现象。因此可以得出结论:试样在压缩过程中的温度不均匀性是造成鼓肚现象的首要影响因素,同时对于应力应变曲线的精确获取也会产生较大影响,而试样端部的摩擦情况对于鼓肚现象同样有影响,但并非主要影响因素。

Test 5将金属垫片和石墨片一起使用,利用金属垫片和石墨片的共同作用改善试验端部的保温效果、利用石墨片对试样端部进行润滑,可以看到Test 5得到了最优的试验结果,鼓肚现象得到了最大程度的改善,获得了更精确的结果。

4 、结论

1)压缩试样两端鼓肚主要由试样的温度不均匀和试样端部的摩擦两方面造成。

2)试验温度的不均性是造成试样两端鼓肚的主要因素,针对此,采用在试样两端添加金属垫片与试样一同加热可以极大改善试样的温度均匀性,基本就可以解决试样的两端鼓肚问题,同时也可以获得更精确的应力应变曲线,提高了试验精度。

3)在试样温度均匀性没有得到明显改善的条件下,改善试样端部的润滑条件反而会加重试样两端的鼓肚现象。

参考文献:

[1]牛济泰.材料和热加工领域的物理模拟技术[M].北京:国防工业出版社,1999:32-33.

[2]姚雷,郑芳,张戈.润滑条件对热力模拟压缩试验变形行为影响的数值模拟研究[J].宝钢技术,2013(1):15-18.

[3]龚羽,郑芳,焦四海.热模拟圆柱形压缩试样上金相观测点的选取[J].理化检验:物理分册,2004,40(6):282-285.

[4]郑芳,宋红梅.Gleeble 3800热模拟试验机在宝钢的典型应用与功能开发[J].宝钢技术,2003(5):29-32.