1 前言

GB16710-2010《土方机械噪声限值》的实施,对非道路土方机械的噪声限值提出了更严格的要求。噪声问题一直是困扰国内很多主机厂的问题,也是国内主机厂产品性能优化的主要攻关内容。因为降噪需要较大的投入,包括昂贵的测试设备及较为专业的技术人员,所以找出一套挖掘机降噪的方法和解决对策,对于主机厂提升产品竞争力,特别是在新品开发时做为参考是非常必要的。本文通过YC135-8挖掘机降噪项目的实施,总结出一套挖掘机降噪方案。

2 挖掘机噪声水平摸底

根 据 GB/T25614 和 GB/T25615 测 试 方 法, 分 别 测 试 出YC135-8 挖掘机动态机外发射声功率级值 106.3dB(A)、动态司机位置发射声压级限值 84.2dB(A)。而 GB16710《土方机械噪声限值》(2015 年起)要求司机位置发射声压级限值需≤ 80dB(A),机外发射声功率级值需≤ 102dB(A)。YC135-8挖掘机挖掘机噪声水平严重超出了国标要求。

3 主要声源分析

利用声强测试法寻找挖掘机的主要声源。

挖掘机右侧--声强云图 ( 显示量程 :93~98dB, 频率范围:250Hz~5kHz)通过声强云图可知,风扇噪声及排气噪声是主要声源。

4 降噪实施

4.1 风噪优化

4.1.1 降低风扇速比

根据风扇消耗功率:∝ n3·D5,风扇噪声:∝ n5·D7,风扇速比由 1.24 降至 0.95.

4.1.2 柴油机标定转速由 2200rpm 降至 2100rpm, 即风扇转速降低 733rpm.

4.1.3 风扇重新选型。

普通型 10 叶风扇改用 6 叶大风量、低噪音风扇。

4.1.4 优化后测试结果根据《GBT25614-2010 土方机械声功率级的测定动态试验条件》进行测试,测试结果:优化后的动态机外发射声功率级值比原机状态降低 2.9dB(A),即 103.4dB(A);优化后的动态司机位置发射声压级值比原机状态降低 2.1dB(A),即82.1dB(A)。

4.2 排气噪声优化

4.2.1 经测试,消声器排气背压为 6.91kPa,偏低。消声器有优化的空间。

4.2.2 消声器优化

消声器由原机的单层壳体结构,改为双层壳体结构,夹层间布置耐高温的柔性吸声材料(如图2所示),降低壳体辐射噪声。同时,消声器改为四级扩张和小孔群逐级扩散结构,以便达到在较宽频率范围内有较高的高频消声能力。

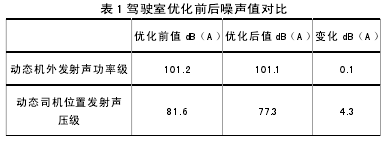

4.2.3 优化后测试结果优化后的动态机外发射声功率级值比优化前值降低 2.2dB(A),即 101.2dB(A);优化后的动态司机位置发射声压级值比优化前降低 0.5dB(A),即 81.6dB(A)。

4.3 驾驶室优化

4.3.1 对驾驶室而言,削弱固体声的关键是隔振。为了验证驾驶室悬置性能,进行振动摸底测试,测试结果如图 3 所示:

通过测试表明,驾驶室悬置性能优良,不需进一步优化。那么驾驶室内降噪,可以通过吸振、吸声方法进行。

4.3.2 在驾驶室薄壁内侧粘贴阻尼材料,提高驾驶室壁板的动刚度,吸收驾驶室内壁的振动,改善驾驶室内压力波动。

4.3.3 驾驶室内因混响而增加的噪声级:

△ L=10lg(Ic/Id)=10lg{1+4(1-a)/a}(1)

式中 Ic--驾驶室内空间某点的噪声强度(W/m²);Id--直达声强度(W/m²);

a--驾驶室内表面的平均吸声系数。

所以,需提高驾驶室内饰的吸声系数。我们在阻尼材料的基础上,添加全穿孔式吸声材料(FH-EPM6),以便吸收低频噪声,减少混响。

4.3.4 优化测试结果

通过测试表明,优化后的 YC135-8 挖掘机机外发射声功率级值和司机位置发射声压级值都符合了国家标准要求。

5 结论

本文以玉柴重工 YC135-8 挖掘机作为降噪研究对象,进行了噪声水平摸底测试、主要声源识别、并通过优化声源、减振、隔声、吸声等手段,做出了详细的降噪对策,通过样机试验,结果表明适当降低风扇速比、选择适当的风扇、消声器插入损失和吸音特性优化等方法对降低挖掘机噪声,特别是降低机外发射声功率级值是很有效的。通过提高驾驶室薄壁的动刚度,减弱驾驶室内薄壁振动,在驾驶室内选择性贴吸声材料等方法对降低挖掘机司机位置发射声压级值是非常有效的。为挖掘机降噪工作提供了一定的参考。

参考文献:

[1] 马大猷 . 现代声学理论基础 [M]. 北京 : 科学出版社 ,2004.

[2] 张政 . 挖掘机驾驶室安全性能分析及振动噪声研究 [D]. 武汉 :武汉理工大学 ,2011.

[3] 程高桐 , 贺小涛 .CPCD 型内燃叉车整机降噪研究 [M]. 北京 :起重运输机械 ,1988.