随着工业化、城市化进程的加速,建筑业也同时快速发展,相伴而产生的建筑垃圾日益增多,数量已占到城市垃圾总量的1/3以上,其中既有废弃的混凝土也有大量废弃砖瓦,废砖和砌块约占30%~50%[1],近年来很多学者对利用这些建筑垃圾生产再生骨料和再生混凝土开展了大量的研究,对废弃混凝土的利用已经形成一套完备的体系[2],但是对于废弃砖瓦的利用还没有那么成熟,现有的大部分成果主要集中在利用废弃砖瓦做再生混凝土骨料混凝土的强度研究上,对于其耐久性的研究还比较缺乏,现有的成果还很难为工程实践服务,故文中将对再生粘土砖粗骨料混凝土耐久性中的抗碳化性以及抗氯离子渗透性开展系统的试验研究,以为工程实践提供参考。

1试验设计

1.1再生砖骨料的制备及基本性能

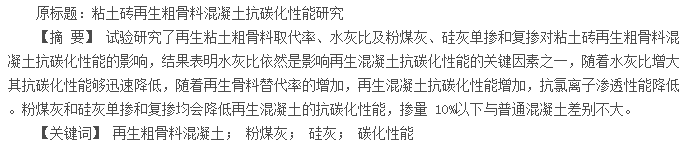

选用河南省开封市建筑垃圾处理场提供的废弃粘土砖,经试验测定,强度可达到MU10,表面整洁,经人工破碎,用水冲借鉴再生混凝土骨料及再生混凝土的强化处理方法,为改善粉粹后粗骨料性能,将其用同水灰比的水泥砂浆进行挂浆包裹强化处理,粒径级配5~25mm如图1,基本性能如表1.

1.2其它材料选用

水泥:选用河南孟电集团水泥有限公司制造有限公司生产的普通硅酸盐水泥,强度等级42.5.细骨料:选用开封市河产中砂,细度模数2.9;天然粗骨料:取自开封市某商品混凝土搅拌站,选最大粒径为20mm,级配为连续级配的碎石。粉煤灰:选自开封电厂的干排粉煤灰表观密度为2050kg/m3,比表面积为315m2/kg,经0.08mm方孔筛其筛余量为1.30%.硅灰:选自郑州金石耐材有限公司,表观密度1205kg/m3,表面积仪测定其比表面积为21520m2/kg.

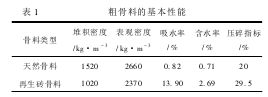

1.3配合比设计(表2)

2试验方法

试验方法参照GB/T50082-2009《普通混凝土长期性能和耐久性试验方法标准》。采用100mm×100mm×300mm的立方体试件,采用CCB-70型混凝土碳化试验箱,试验参数设置为:湿度(70±5)%、CO2浓度(20±3)%、温度(20±2)℃,试验方法按照《普通混凝土长期性能和耐久性试验方法标准》,将试件标准养护28d,采用中快速碳化法,7d、14d、28d、56d时,分别取出立方体试件,采用压力试验机上劈裂破型,进行碳化深度的测定。

3再生混凝土抗碳化试验结果分析

3.1水灰比、再生骨料替代率对抗碳化的影响

为验证水灰比对再生混凝土抗碳化能力影响试验研究了100%再生骨料下对不同水灰比再生混凝土进行了不同龄期的碳化深度检测结果如表2和图1,可知水灰比依然是影响再生混凝土碳化深度的重要原因,随着水灰比的增大在不同龄期碳化深度均会增大,当水灰比由0.45增加到0.65时,56d碳化深度普通混凝土增加了16.67mm,再生混凝土增加了12.11mm,二者规律一致,但是再生混凝土碳化深度变化率要小于普通混凝土。

由图2可知随着碎砖骨料置换率的增加相同龄期的再生混凝土碳化深度降低,而且再生混凝土的抗碳化性能并不比普通混凝土低,分析原因主要在于文中配合比设计采用JGJ/T240-2011《再生骨料应用技术规程》规定的按照普通混凝土配合比设计方法,即不考虑骨料吸水所消耗的水份,破碎的粘土砖虽然表面经过了挂浆强化处理,但是相对于普通的天然碎石骨料仍然具有较多的裂隙和孔洞故其吸水率要远大于普通混凝土中的碎石,相当于一定呈上降低了水灰比,增加的混凝土的密实度进而提高了混凝土的抗碳化的能力,故建议对耐久性有较高的要求场合采取普通混凝土的配合比思路配置再生混凝土,从而可以提高其抗碳化能力。

3.2活性混合料的单掺加对抗碳化性能的影响

本试验以再生骨料替代率为30%的再生混凝土为基准,对粉煤灰和硅灰的掺加对再生混凝土抗碳化性能的影响进行了研究,由图3、4可知与基准混凝土相比加入粉煤灰和硅灰均对再生混凝土的抗碳化能力有一定消弱,随着粉煤灰掺量由10%~30%,7d碳化深度变化不大,但是随着碳化时间加长,碳化深度增大的幅度愈加明显,粉煤灰掺量在10%、20%、30%条件下碳化深度分别增加了13.86%、75.45%、131.43%,但是粉煤灰掺量不超过10%的再生混凝土仍然具有较好的抗碳化能力。硅灰加入变化趋势与加入粉煤灰相同,但是前期碳化深度稍小,硅灰掺量在5%、10%、15%条件下碳化深度分别增加了5.9%、14.5%、31.3%.粉煤灰和硅灰加入造成再生混凝土抗碳化能力和降低的主要原因是粉煤灰和硅灰中的Al2O3和SiO2等活性成分与水泥熟料水化生成的Ca(OH)2产生二次水化反应生成水化硅酸钙和水化铝酸钙[3][4],消耗大量Ca(OH)2,使得再生混凝土中碱性储备的减少超过了再生骨料吸水而增加的再生混凝土内部密实度的作用,但是硅灰比表面积比粉煤灰大得多,对水与粉煤灰相比具有相对更强敏感性,硅灰的火山灰活性在水泥的早期的水化反应中得以体现,并且能够在水泥颗粒和其他掺合料的的间隙中填充产生微集料效应,所以相同比例的硅灰混凝土早期抗碳化能力稍强。

3.3活性混合料的复掺加对抗碳化性能的影响试验研究了5%硅灰分别与10%、20%、30%粉煤灰和10%硅灰分别与10%、20%、30%,复掺,图5(a)(b)可知再生混凝土的抗碳化能力随着矿物混合料的掺加比例的增加而减弱,前期碳化深度增加速率快,后期相对缓慢,当硅灰掺量分别为5%和10%硅灰时,粉煤灰掺量由10%~30%逐渐增加时再生混凝土的碳化深度增加,碳化速度在28d前速度要比28d后快得多,且掺加30%粉煤灰要比掺加10%粉煤灰碳化速度快,碳化深度比后者大,当硅灰掺量为5%时掺加粉煤灰30%比10%时56d碳化深度增加7.21mm,当硅灰掺量为10%,掺加粉煤灰为30%比掺加10%粉煤灰时56d碳化深度11.31mm.

4结语

(1)100%再生骨料下随着水灰比的增加再生混凝土抗碳化能力迅速降低,水灰比依然是影响再生混凝土抗碳化能力的重要因素。

(2)按照普通混凝土配合比设计方法配置的粘土砖再生粗骨料混凝土随着再生骨料替代率的增加再生混凝土抗碳化性能得到一定程度提高。

(3)单、双掺粉煤灰和硅粉时,随矿物混合料的增加其碳化深度增大,但掺量小于10%时变化不大。

参考文献:

[1]王社良,景龙平。砖含量对再生骨料性能影响的试验研究[J].混凝土,2011,(2):83-88.

[2]魏鹏,游劲秋,陈佳琨。再生混凝土的研究现状与应用前景[J].浙江建筑,2008,(11):58-56.

[3]白轲,杨元霞,何智海,等。浅析混凝土碳化机理及其影响因素[J].粉煤灰综合利用,2008,20(2):55-56.

[4]张小艳,许建民。大掺量粉煤灰混凝土的抗碳化性能研究[J].人民长江,2010,4(6):74-77.