零件检测模型的标注信息和注释信息是基于检测模型中几何信息来定义表达的,因此需要先在检测模型中定义几何信息。“设计更改”、“交接状态”节点在“检测辅助几何线架”命名的几何图形集中添加,并需要检验技术人员完善其中内容。

目前在检测模型中生成新的几何信息以及其它节点、内容,主要方法是利用 CATIA 点选、复制、粘贴、插入、添加参数等功能手动操作实现,其表达形式见图 3。

图 3 结构树表达

3. 3、检验尺寸的捕获

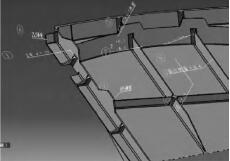

CATIA 的标注( Functional Tolerancing & Annota-tion) 模块中的捕获功能是将一个或多个尺寸标注特征同时显示在界面中[3]。一般可以将相近编号的尺寸特性和标注信息放在捕获视图中并命名( 见图4) 。

图 4 捕获图

4、检验模型的应用及管理

在检验模型的构建过程中,由于检验模型继承了设计数模中的所有属性要求以及检验人员标注的能反映所有检验特性的几何尺寸和工艺制造交接内容,因此,检验模型可以作为检验人员验收产品的唯一依据。

4. 1、检验模型上传检验计划管理系统

将 CATIA 检验模型通过 3DVIA Sync 软件转化为. smg 格式的轻量化模型[4],该轻量化模型继承了检验模型的所有几何信息、属性信息,便于快速查看。如图 5 所示,将该检验模型上传到 PDM 平台中的检验计划管理系统,进行数字化管理和应用[5]。

图 5 检验模型上传平台

4. 2、检验模型直接用于检验

检验模型可以像设计数模和工艺数模一样作为检验的依据存放在 PDM 中的客户终端,处于发布状态,当检验人员需要检查零件时可以通过网络下载查看。对于系统零件及中小型零件来说,检验模型可以非常方便地直接用于零件的数字化检测。在检测平台上,根据检验模型中的特性编号,逐一对照零件进行检测,由于零件小可以边检测边旋转检验模型,使其达到最佳检测位置,实现检测需要。

5、结语

检验模型是检测部门生成检验计划和实施数字化检测过程的重要信息载体,规范化、快速化的检测模型建模对零件的成形质量和生产周期有重要意义。检验模型及其生成的检验计划通过 PDM 平台进行管理,实现了检验依据的数字化、无纸化,形成了零件产品的设计—制造—检测的数字化闭环控制。

参考文献

[1]张体广. 基于 MBD 的飞机结构件建模及数据管理技术[D]. 沈阳: 沈阳理工大学,2013.

[2]沙长友,王晓君. 数字化测量技术[M]. 北京: 机械工业出版社,2009.

[3]周秋忠,查浩宇. 基于三维标注技术的数字化产品定义方法[J]. 机械设计,2011,28( 1) : 33 -36.

[4]贾晓亮. 关于 MBD 技术在我国航空制造企业应用的几点思考[J]. 航空制造技术,2013( 3) : 50 -54.

[5]焦鹤. 关于 PDM 与 CAPP 一体化集成模式展望[J]. 航空制造技术,2011( 1) : 86 -91.