铁黄是一种氧化铁类颜料。氧化铁类颜料因其优良的耐光性、耐碱性、催化性、磁性和气敏性等特点而被广泛应用于颜料、记录和造景材料领域,近年来已成为仅次于钛白粉的第二大无机颜料[1-3].三氯化铁蚀刻液大量用于金属蚀刻如精细电路图形和微电子封装,当其不能满足蚀刻工艺要求时,必须从蚀刻系统中以废液形式排出,该废液作为危险废弃物若不经处理而排放,不仅污染环境,而且会造成资源的极大浪费[4-7],而制备成纳米铁黄材料则有望实现三氯化铁蚀刻废液的资源化利用。本课题开展了利用化学沉淀法以蚀刻废液为原料制备纳米铁黄工艺的可行性研究,并制备了纳米级铁黄粉体材料。

虽然纳米铁黄粉体具有较独特的优越性能,但纳米材料自身所具有的体积效应、宏观量子隧道效应、量子尺寸效应和表面效应等使其具有较大的比表面积和较高的比表面能,从而使粒子间维持热力学非稳定的状态,因而纳米粉体材料非常容易发生集聚[8].另一方面,由于纳米铁黄自身的极性以及颗粒细微化限制了其超细作用的发挥,此外超强的亲水性能使其在有机介质中存在难以分散和湿润的缺点[9],因此若作为油漆涂料,铁黄粉体会使油漆添加量增加,从而导致成本增加。由前期实验制备的纳米铁黄颜料性能检测结果表明,因其超微粒径,大幅度增加了其比表面积,使纳米铁黄粉体的吸油量大大增加。目前常采用超声处理法、高级脂肪酸处理法、表面接枝法和酯化反应法等[10-13]工艺对纳米铁黄粉体的亲油化度进行改性,并取得了一定的效果。为了使自制纳米铁黄粉体能更好地应用于油漆材料领域,本实验对自制纳米铁黄粉体材料进行了后续的表面改性实验研究,力求减小材料的极性并提高亲油性能。

1 材料与方法

1.1 实验试剂与设备

实验试剂主要有十二烷基苯磺酸钠、十六烷基三甲基溴化铵、硬脂酸、木质素磺酸钠、甲醇、氯化亚锡、盐酸 1∶1、氯化汞、硫酸、磷酸、重铬酸钾和纳米铁黄(自制),均为分析纯,.仪器主要有国华 88-1 大功率磁力搅拌器(常州国华电器有限公司)、pHS-25 型 pH 计(上海智光仪器仪表有限公司)、恒温水浴锅(杭州大卫科教仪器有限公司)、DZX-3 型(6020B)真空干燥箱(上海福玛实验设备有限公司)、Anke TGL-1GC 离心机(上海安亭科学仪器厂)、红外光谱仪和热重差热综合分析仪。

1.2 实验方法

将 0.3 g 自制纳米铁黄粉体加入 50 mL 水中,再加入 4 种一定量备选改性剂(十二烷基苯磺酸钠、十六烷基三甲基溴化铵、硬脂酸和木质素磺酸钠),磁力搅拌一定时间后离心,离心后得到的粉体用蒸馏水洗涤 3 次后置于烘箱于 70 ℃条件下烘干至恒重。以亲油化度作为检测指标优选改性剂,并通过单因素实验确定最佳优化改性范围,并通过正交实验确定最佳优化条件。

1.3 亲油化度的测定

亲油化度的大小是评价改性效果的标准之一,其具体测定方法为:准确称取 0.1 g 改性后的纳米铁黄粉体置于装有 20 mL 水的烧瓶中,在搅拌作用下逐滴滴加甲醇至漂浮在上层的纳米铁黄粉体完全润湿,记录甲醇的加入量,则亲油化度计算如下:100%()20()×+=甲醇加入量甲醇加入量亲油化度vv?

2 结果讨论与表征

2.1 单因素结果分析

2.1.1 改性剂的选择

改性剂的选择对纳米铁黄粉体亲油性能的改善起到至关重要的作用,本实验选取了 4 种改性剂(YZ-硬脂酸、SDBS-十二烷基苯磺酸钠、MZ-木质素磺酸钠和 CTMAB-十六烷基三甲基溴化铵)对自制纳米铁黄粉体的亲油性能进行改性处理,其影响结果如图 1 所示。【1】

由图 1 可以看出,当改性剂用量均为纳米铁黄粉体质量的 5%时,不同改性剂对铁黄亲油化度的影响较大,其中以木质素磺酸钠的亲油化度最低,而硬脂酸和十二烷基苯磺酸钠的改性效果基本相同。这是因为改性剂均具有亲水性基团和亲油性基团,铁黄粉体的亲油性改性效果则取决于改性剂的亲水疏水基的大小,当疏水基大于亲水基时,疏水基包覆在铁黄粉体表面,即亲油性能增加;另一方面,不同改性剂的单价(以 100 g 计)也各不相同,其中以硬脂酸和十二烷基苯磺酸钠价格最低,但由于硬脂酸具有不溶于水的特性,导致其改性效果不均匀,若要达到预期的改性效果需溶于丙酮,从而成本偏高,故本实验的最佳改性剂为十二烷基苯磺酸钠。

2.1.2 SDBS 用量的确定

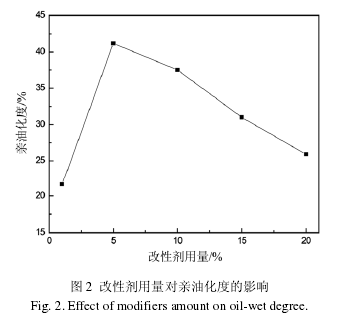

改性工艺条件:在 15 ℃下,准确称取纳米铁黄粉体 0.3 g 加入 50 mL 水中,利用十二烷基苯磺酸钠(浓度为 10 g/L)进行改性处理,其加入量为纳米铁黄粉体质量的 1%、5%、10%、15%和 20%,磁力搅拌反应 30 min 后离心,固体用蒸馏水洗涤 3次后于 70 ℃烘箱干燥至恒重,测亲油化度。其改性剂用量与亲油化度的关系如图 2 所示。【2】

由图 2 可知,随着改性剂用量的增加,纳米铁黄粉体亲油化度呈先急剧上升后缓慢下降的趋势。

当改性剂用量较小时,由于铁黄粉体表面对改性剂的吸附量较小,颗粒改性反应不完全;当改性剂用量为 5%时,其亲油化度最高,说明铁黄粉体的表面吸附位基本被改性剂占据,此时为单分子层吸附;而当改性剂用量继续增加时,改性剂达到临界胶束浓度,体系内部发生集聚,改性剂分子疏水基团向内,亲水基团向外,导致亲油化度下降。故本实验的最佳 SDBS 改性用量范围为 5%~7%.

2.1.3 改性 pH 的确定

改性工艺条件:在 15 ℃下,准确称取纳米铁黄粉体 0.3 g,十二烷基苯磺酸钠(浓度为 10 g/L)的加入量为纳米铁黄粉体质量的 5%,分别用氢氧化钠和盐酸 1∶1 调节反应液 pH 为 3、4、5、6 和 7,磁力搅拌反应 30 min 后离心,固体用蒸馏水洗涤 3次后于 70 ℃烘箱干燥至恒重,测亲油化度。其改性pH 与亲油化度的关系如图 3 所示。

由图 3 可知,当 pH<4 时,亲油化度随改性 pH的升高而升高,这是因为在酸性条件下纳米铁黄粉体表面带正电荷,而十二烷基苯磺酸钠是阴离子表面活性剂,两者相互作用使吸附量逐渐上升;而当pH>4 时,由于铁黄粉体表面带正电荷数量逐渐减小,所以表面吸附量大大降低,亲油化度逐渐下降。

故本实验最佳 pH 范围为 3.5~4.5.【3】

2.1.4 改性温度的确定

改性工艺条件:在 pH=3.5 条件下,准确称取纳米铁黄粉体 0.3 g 于 50 mL 水中,十二烷基苯磺酸钠(浓度为 10 g/L)的加入量为纳米铁黄粉体质量的 5%,分别置于 20、30、40、50 和 60 ℃下磁力搅拌反应 30 min 后离心,固体用蒸馏水洗涤 3 次后于 70 ℃烘箱干燥至恒重,测亲油化度。其改性温度与亲油化度的关系如图 4 所示。

由图 4 可知,改性温度对纳米铁黄粉体亲油化度的影响较大,当温度低于 40 ℃时,亲油化度随着改性体系温度的升高而逐渐增大;当温度高于 40 ℃时,亲油化度反而逐渐降低。这主要是因为铁黄粉体表面的吸附作用是放热过程,随着反应体系温度的升高不利于铁黄粉体表面对改性剂疏水基团的吸附,导致吸附量减小。另一方面,本实验选用的改性剂属于离子型表面活性剂,当反应体系温度升高时,溶解度也会随之增大,导致活性剂分子从固液界面向液相逸散的趋势增加。故温度升高时,纳米铁黄粉体的亲油化度下降。同时,温度的升高,纳米铁黄粉体晶格会发生重排,逐渐出现黑色粉末四氧化三铁吸附于磁石。综上所述,本实验的最佳温度范围为 30~40 ℃。【4】

2.1.5 改性时间的确定

改性工艺条件:在 pH=3.5、温度为 30 ℃条件下,准确称取纳米铁黄粉体 0.3 g 于 50 mL 水中,十二烷基苯磺酸钠(浓度为 10 g/L)的加入量为纳米铁黄粉体质量的 5%,分别磁力搅拌反应 20、30、40、50 和 60 min 后离心,固体用蒸馏水洗涤 3 次后于 70 ℃烘箱干燥至恒重,测亲油化度。其改性时间与亲油化度的关系如图 5 所示。

由图 5 可知,当改性时间 t<30 min 时,纳米铁黄亲油化度随改性时间的增加而增加;当改性时间t=30 min 时,其亲油化度高达 51.2%;当改性时间t>30 min 时,纳米铁黄亲油化度呈缓慢下降趋势。

这是因为该亲油化度改性属于物理吸附过程,30min 之前吸附呈未饱和状态,吸附速率大于脱附速率,亲油化度逐渐增加,反之亲油化度逐渐减小,综上所述,本实验的最佳改性时间范围为 25~35min.【5】

2.2 正交试验结果分析

2.2.1 试验设计

根据各单因素试验结果,为进一步考察 SDBS改性用量及其它因素对自制纳米铁黄粉体亲油化度的影响,特设计正交试验。选择 SDBS 用量(A)、pH(B)、温度(C)和时间(D)作为正交试验中的 4 个影响因素,各因素分别选取 3 个水平,正交试验中的 4 因素 3 水平表如表 1 所示。【6】

2.2.2 结果分析

正交试验结果分析如表 2 所示。

根据极差分析可知:RA>RC>RD>RB,所以影响纳米铁黄粉体亲油化度的顺序为:A>C>D>B,即SDBS 用量影响最大,其次是温度、改性时间,最后是改性 pH.综上所述,本正交试验研究所确定的较优化的工艺条件组合是:SDBS 用量为 7%,温度为 30 ℃,改性时间为 30 min,pH 为 3.5.在此条件下,纳米铁黄粉体亲油化度为 54.7%.

2.3 表 征

2.3.1 红外波谱分析

根据物质改性前后出峰不同的特点,对在最佳工艺条件下经 SDBS 有机改性前后的纳米铁黄粉体进行了红外光谱分析,实验结果如图 6 所示。由图6a 可见,改性前纳米铁黄粉体表面出现了 3 个特征峰,3360、1620 cm-1分别是氧化铁黄的结晶水出峰,694 cm-1为纳米铁黄粉体烯烃的面外弯曲振动,说明改性前的纳米铁黄粉体有十六烷基三甲基溴化铵吸附。从图6b可见,SDBS的特征峰分别是2930 cm-1和 2850 cm-1的饱和烃和不饱和烃的 C-H 伸缩振动,而 2360 cm-1峰是 S-H 键的伸缩振动。经对比分析可以看出,经 SDBS 改性后的纳米铁黄粉体出现了2920、2850 cm-1两个吸收峰,这表明改性后粉体表面出现了饱和烃和不饱和烃的 C-H 伸缩振动,以及出现了 2360 cm-1处 S-H 键的伸缩振动。综上所述,经 SDBS 有机改性后的纳米铁黄粉体表面吸附或者化学键和了非极性基团,其展露在外能与其它有机介质亲和,降低界面张力,由亲水疏油性转变为亲油疏水性。

2.3.2 热分析

根据物质耐热性、表面水和结晶水等特点,对在最佳工艺条件下经 SDBS 有机改性前后的纳米铁黄粉体进行了热分析,实验结果如图 7 所示。由图7 可见,当温度在 275 ℃以下,改性前后的纳米铁黄粉体失重迅速,失重率分别为 11.5%和 11.9%,主要是因为纳米铁黄粉体表面吸附水和结晶水的减少。当温度在 70~450 ℃之间时,改性后的纳米铁黄粉体失重斜率缓慢,综合可知经 SDBS 改性后的纳米铁黄粉体结晶水相应减少,进一步证实了铁黄粉体表面被带负电的十二烷基苯磺酸所取代或SDBS 所吸附,同时由曲线可知改性后的铁黄粉体耐热性增加。当温度为 500 ℃时,改性前的纳米铁黄粉体质量趋于平衡,此时失重率为 21.6%,而改性后的纳米铁黄粉体在 650 ℃时才分解完全,此时失重率为 24.3%.SDBS 分解温度为 450 ℃,失重率约为 60%.由此计算可得,纳米铁黄粉体表面包覆 SDBS 约有 4.5%.【7】

2.4 颜料性能检测

根据国家标准 GB/T 1863-2008 中氧化铁黄颜料性能检测的规定[15],实验对在最佳工艺条件下改性前后的纳米铁黄粉体进行了分析,结果如表 3 所示。从中看出,经 SDBS 改性后的纳米铁黄粉体均达到 GB/T 1863-2008 一级品标准,且较改性前的铁黄粉体颜料性能有所提高。尤其在纳米铁黄吸油量指标中,改性后的铁黄粉体吸油量大幅度减少,达到了实验预期效果,经济成本减少。

3 结 论

由 SDBS 正交改性纳米铁黄粉体的亲油性能实验方案可行,达到了较好的预期效果,吸油量由原来的 65.1 g/100 g 降低至 34.7 g/100 g,其亲油化度高达 54.7%.正交试验研究所确定的较优化的工艺条件组合是:SDBS 用量为 7%,温度为 30 ℃,改性时间为 30 min,pH 为 3.5.

参 考 文 献:

[1] 肖曙阳。纳米氧化铁黄颜料的制备和表征[J].上海大学学报(自然科学版), 2002, 8(3): 251-254.

[2] 王国宏。 纳米铁黄的表面改性及表征[A]. 第六届中国功能材料及其应用学术会议[C]. 2007: 39-45.

[3] Ou Ping, Xu Gang, Ren Z H, et al. Hydrothermal synthesis and characterization of uniform α-FeOOH nanowires in high yield [J]. Mater Lett, 2008,62: 914-917.

[4] 赵静怡, 王三反, 唐玉霖。 膜电解法处理含镍废水的技术经济性能研究[J].铁道劳动安全卫生与环保, 2006, 33(1): 17-19.

[5] 许亮, 徐劼, 保积庆, 等。含镍三氯化铁蚀刻废液再生研究[J].嘉兴学院学报, 2012, 24(6): 74-79.

[6] 杨云霞, 王燕, 张蕾。 FeCl3蚀刻废液的除镍研究[J]. 华东理工大学学报, 2001, 27(3): 320-322.

[7] 刘飘, 堵永国, 张为军, 等。 FeCl3蚀刻液的再生研究[J]. Electroplating &Pollution Control, 2006, 26(6): 36-39.