橡胶因其优秀的减震性能,且能够在压缩、剪切、拉伸各个方向上产生不同的弹性系数,并能够通过选择橡胶的外形尺寸,使得各方向的弹性系数达到设计要求的数值,所以在汽车减震方面所占比例越来越大。但金属与橡胶为两种不同性质的材料,表面结构及力学性能有着本质的区别,因此如何保证两者间优良的粘接效果,是实际生产中应注意的重点、难点。本文结合实际生产经验通过金属表面处理、喷涂工艺等方面分析了底胶粘接失效的原因并给出了相应的解决对策。

1 粘接机理概述

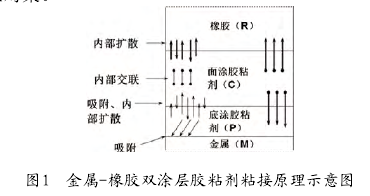

橡胶-金属的粘合过程为在加温、加压状态下以胶粘剂为中间体实现金属与橡胶之间的有效粘接。对于橡胶与金属的粘合,其解释理论有热力学理论、吸附理论、扩散理论、静电理论、界面化学理论等。目前普遍认为的观点是,粘合过程一般分为两个阶段:第一阶段是粘合物(即橡胶)流动、扩散、浸润于金属表面;第二阶段是橡胶与金属表面发生硫化反应及其他化学反应,通过各种化学键及界面力的作用,使得橡胶与金属粘合成一体。图1为双涂层胶粘剂的粘接机理,本文将对双涂层胶粘剂中底胶粘接失效的原因进行分析并给出相应对策。

2 金属-橡胶热硫化粘接的生产工艺

常用的金属-橡胶双涂层胶粘剂热硫化粘接处理工艺如下:金属清洗→抛丸(喷砂)→磷化→喷涂底涂胶粘剂→干燥→喷涂面涂胶粘剂→干燥→硫化→检验→入库。硫化型胶粘剂主要包括酚醛树脂、多异氰酸酯和卤化聚合物三大类,目前常用的有美国的Chemlok(开姆洛克)系列、Thixon(罗门哈斯)系列,德国的Chemosil(汉高)系列、Megum(麦固姆)系列等。

3 粘接失效模式定义

ASTM国际标准针对胶粘剂粘接的破坏类型给出了明确的描述,涵盖了近80%的粘接破坏情形。ASTM 4种基本破坏标示的定义为:(1)RC破坏:发生在橡胶和粘接剂(主要是面胶)之间的破坏;(2)CM破坏:发生在金属和底胶之间的破坏;(3)CP破坏:发生在面胶和底胶之间的破坏;(4)R破坏:橡胶破坏。

4 CM型破坏原因分析及解决对策

4.1 金属抛丸不彻底

4.1.1 原因分析。金属表面进行抛丸处理目的主要有两个:其一为去除金属表面的氧化皮及锈迹,使金属露出新鲜表面,以便于与胶粘剂进行粘接;其二为增加金属表面的粗糙度,增加金属与胶粘剂的浸润接触面积,以增强金属与胶粘剂的粘接力。因此若金属抛丸不彻底,则会导致金属表面存在锈蚀或粗糙度不够,使金属与胶粘剂粘接力小,从而导致粘接失效。

4.1.2 相应对策。根据金属的材质、结构、大小等选取合适的抛丸处理工艺,薄型金属骨架且表面锈迹较少者可以选择粒径较小的钢丸或相对较短的抛丸时间;厚型金属骨架或表面锈迹较重的金属可以选择粒径较大的钢丸或相对较长的抛丸时间。但无论采用何种工艺,都应保证能完全去除金属表面的锈蚀、使金属表面有足够的粗糙度,且又不过多地损伤金属。通过对比,抛丸处理时0.6~1mm之间的钢丸粒径处理效率最佳,一般的板材件的抛丸时间为6~15分钟,若有部分金属件仍有大面积锈迹,应单独将此金属件抛丸60~100秒;对于表面锈蚀特别厉害的,应该事先进行一次化学除锈处理。

4.2 磷化层失效

4.2.1 原因分析。磷化是指金属工件经过含有磷酸二氢盐的酸性溶液处理后,发生化学反应而在其表面生成一层稳定的不溶性磷酸盐膜层的方法,所生成的膜称为磷化膜。磷化膜起到防锈、增加橡胶-金属粘接力的作用,正常的磷化膜应颜色均一且致密均匀,当磷化膜表面发蓝或发黄时,表明磷化膜成膜效果差,造成磷化膜与金属、胶粘剂的结合力差,从而导致金属粘接力差。

4.2.2 解决对策。当出现磷化膜发黄或发蓝时,表明磷化液的全酸度、游离酸度、促进剂浓度以及磷化温度等工艺参数出现异常,此时应对参数进行重新检测并进行调整。由于磷化液在生产中属于消耗品,因此磷化液中的全酸度、游离酸度、促进剂浓度等化学参数是随时变化的,应结合实际生产的产量制定检测频次,一般制定为1次/1小时或1次/2小时。

4.3 胶粘剂干膜厚度不合理

4.3.1 原因分析。胶粘剂厚度过薄,则单位面积内的有效粘接成分少,导致粘接强度低;胶粘剂厚度过厚,则容易产生气泡、缺陷和早期断裂,并且在受热后膨胀应力大,容易导致接头破坏,从而导致粘接失效。

4.3.2 解决对策。根据生产经验制定合理的胶粘剂干膜厚度,我公司使用的胶粘剂为开姆洛克公司的CH205(底胶)及CH220(面胶),其中底胶干膜厚度为5~10μm,底胶+面胶干膜厚度为15~30μm.

4.4 胶粘剂干燥不彻底

4.4.1 原因分析。若底涂胶粘剂还未彻底干燥时即喷涂面涂胶粘剂,则造成底胶中的稀释剂无法排出,稀释剂还充斥在底胶中,导致底胶与金属粘接力小,从而出现粘接不良的现象。

4.4.2 解决对策。设定合理的烘干温度及时间,一般胶粘剂在室温下应干燥30~60分钟;70℃~80℃时干燥10~20分钟。由于大部分胶粘剂体系的交联剂活化温度在125℃~140℃左右,因此烘干温度不应超过110℃,温度过高会导致胶粘剂提前反应,出现烘烤现象,导致产品粘接不良。

4.5 金属表面污染

4.5.1 原因分析。(1)金属抛丸后露出金属原色,无防锈能力,若存放时间过长则会引起金属返锈;(2)存放时表面再次被污染,如表面落上灰尘、油污等。

4.5.2 解决对策。(1)金属抛丸后的停放时间应根据季节、厂房干湿度进行设定,一般湿度较大时停放时间不应超过2小时,湿度较小时不应超过8小时;(2)定期清洗周转用的TP箱,保证其内部干燥、无油污,且TP箱应有密封防护措施。

5 结语

橡胶-金属减震器因其出色的减震效果在汽车、飞机等行业运用越来越广泛,生产橡胶-金属减震器的企业也越来越多。本文根据实际生产中的经验将底胶粘接失效的主要原因进行了总结,为其他相关企业的生产提供参考依据。

参考文献

[1] 王勇,瞿连辉,曾飞。橡胶/金属硫化粘接失效原因分析及对策[J].特种橡胶制品,2008,29(4)。

[2] 陈国栋,满敬国,钱伟国,陈至芳,郭德益。硫化温度对橡胶和金属粘接强度的影响[J].世界橡胶工业,2009,36(9)。