摘 要: 采用非离子表面活性剂PEG6000协同染料活性红SHF-GD对大麻纤维进行染色处理, 以染色后大麻纤维吸尽率和固色率为指标, 通过正交试验确定最佳染色工艺条件。试验结果为:在染色时间为80 min的前提下, 添加染料及元明粉的温度为45℃, 加入Na2CO3温度为65℃, 元明粉质量浓度为55 g/L, 无水碳酸钠质量浓度为25 g/L, 非离子表面活性剂PEG6000的用量为0.1 g/g (干底物) 。对染色后的大麻纤维进行扫描电镜表征, 结果表明:染色后纤维的表面未遭到破坏, 且染色后大麻纤维的匀染、透染性均较好, 没有出现染色不均的现象。

关键词: PEG6000; 染色; 大麻纤维; 吸尽率; 固色率;

Abstract: Non-ionic surfactant PEG6000 and reactive red SHF-GD was synergetic to dye hemp fiber, the dye absorption and fixation ratio was used to evaluate the dye effect through the orthogonal experiment, and the optimal dyeing process condition was determined as follows: on the premise of the dyeing time of 80 min, dye and Na2SO4 were added at temperature of 45 ℃, Na2CO3 was added when temperature is 65 ℃, Na2SO4 is 55 g/L, Na2CO3 is 25 g/L, PEG6000 is 0. 1 g/g ( dry substrate) . After dyeing, the hemp fiber were characterized by scanning electron microscopy. The results showed that the surface of the fiber was not damaged, and the levelness and penetration of dye on hemp fiber are good, the phenomenon of uneven dyeing was not appeared.

Keyword: PEG6000; dyeing; hemp fiber; absorption rate; fixation rate;

大麻纤维织物具有众多优良性能, 深受人们的喜爱, 如良好的透气、吸湿性, 大麻服装可以吸收人体汗液使人体皮肤表面保持干爽舒适[1];优良的抗菌、抑菌性能, 麻纤维制品具有很好的保健功能, 可以有效地预防一些疾病;大麻织物能防辐射、防静电, 可作为一些特殊要求制品的面料[2-4];在预防过敏方面, 大麻纤维也有独特之处, 有助于治疗一些过敏疾病;大麻制品耐穿环保, 可100%生物降解, 不会造成土壤污染等问题, 符合环保概念[5-6]。

虽然大麻纤维具有众多优良性能, 但是相对于亚麻和苎麻, 大麻的纤维素含量较低, 非纤维素含量较高, 这对其染色性能以及后整理过程产生了严重影响, 很大程度上制约了大麻纤维的实用性[7]。非离子表面活性剂具有良好的增溶作用, 能有效地增加染料在染液中的溶解度, 提高匀染性[8-9]。本文实验采用非离子表面活性剂PEG6000协同活性红SHF-GD染料对大麻纤维进行染色, 探讨染色最佳工艺条件, 为大麻织物染色提供参考。

1、 实验

1.1、 实验材料与仪器

材料:非离子表面活性PEG4000、PEG6000、Tween20、Tween80, 活性红SHF-GD染料, 元明粉, Na2CO3, 渗透剂JFC, 皂粉, 预处理后的大麻细纱。

仪器:722可见分光光度计, HH-SⅡ.6型电子恒温水浴锅, FA1004电子天平, Model Y802 K快速烘箱。

1.2、 性能测试

1.2.1、 上染百分率

用722型分光光度计在染料的最大吸收波长处分别测试大麻纤维染前、染后染液的吸光度A0和A1, 则:

1.2.2、 吸尽率和固色率

吸尽率及固色率测试方法参照GB/T 2391—2006《反应染料固色率的测定》进行测试。

1.2.3、 扫描电子显微镜

将纤维剪成5 mm左右的试样, 将其剥离成单根纤维.测试条件为相对湿度65%、温度20℃、加速电压15 k V, 测试前需将样品进行喷金处理。

2、 结果与分析

2.1、 上染速率曲线的绘制

工艺配方:活性红SHF-GD染料为2% (owf) , Na2CO3为30 g/L, 元明粉为50 g/L, 浴比1∶50。

工艺流程:取经预处理后的大麻细纱1 g, 在烧杯中加入50 m L蒸馏, 放置水于恒温水浴锅中加热至45℃, 然后向烧杯中加入0.02 g活性红SHF-GD染料、2.50 g元明粉及1 g大麻细纱进行染色, 继续升温至65℃时加入1.5 g Na2CO3, 然后分别在10、20、30、40、50、60、70、80、85、90 min时取2 m L染色液, 采用722可见分光光度计在最大吸收波长处测试吸光度, 计算上染百分率, 绘制上染速率曲线, 从而确定出最佳染色时间。

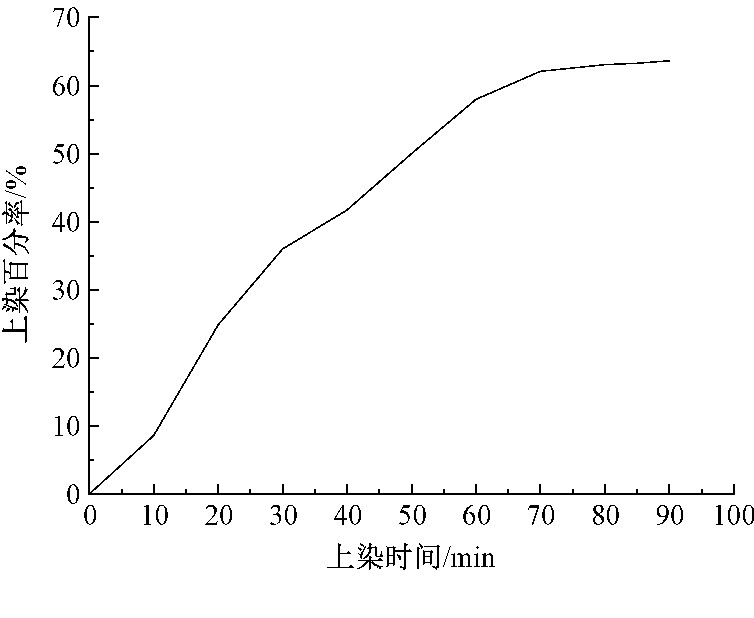

上染速率曲线如图1所示。可以看出:当染色时间达80 min后, 上染速率曲线趋于水平, 由此可以得出最佳染色时间为80 min。

图1 上染速率曲线

2.2、 非离子表面活性剂对上染百分率的影响

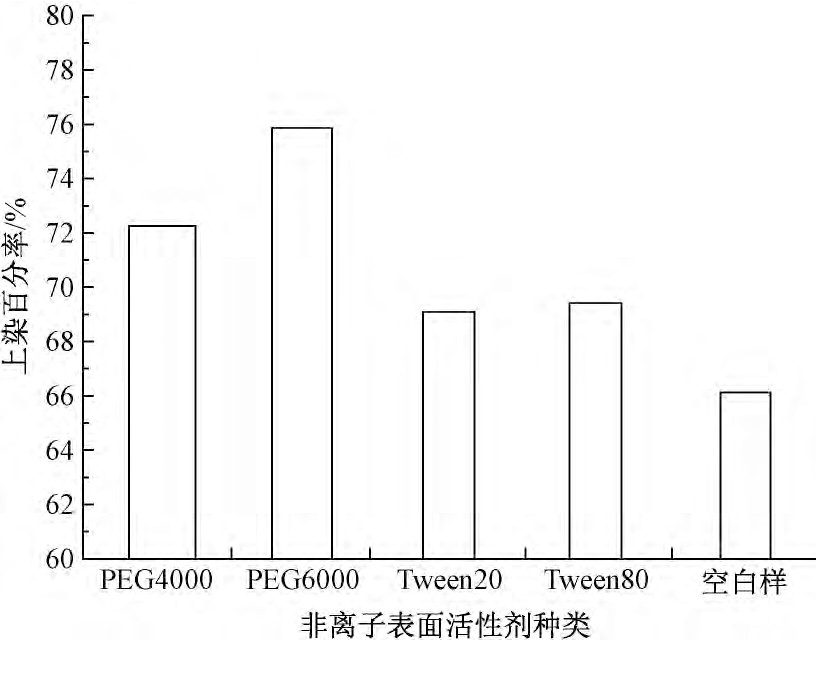

在染浴中分别加入非离子表面活性剂PEG4000、PEG6000、Tween20、Tween80, 染色80 min后, 测试染浴的吸光度并计算上染百分率。非离子表面活性剂对染色效果的影响见图2。可以看出, 非离子表面活性剂都对大麻纤维染色有一定的促染作用, 且PEG6000的促染效果最佳。

图2 非离子表面活性剂对染色效果的影响

2.3、 正交试验

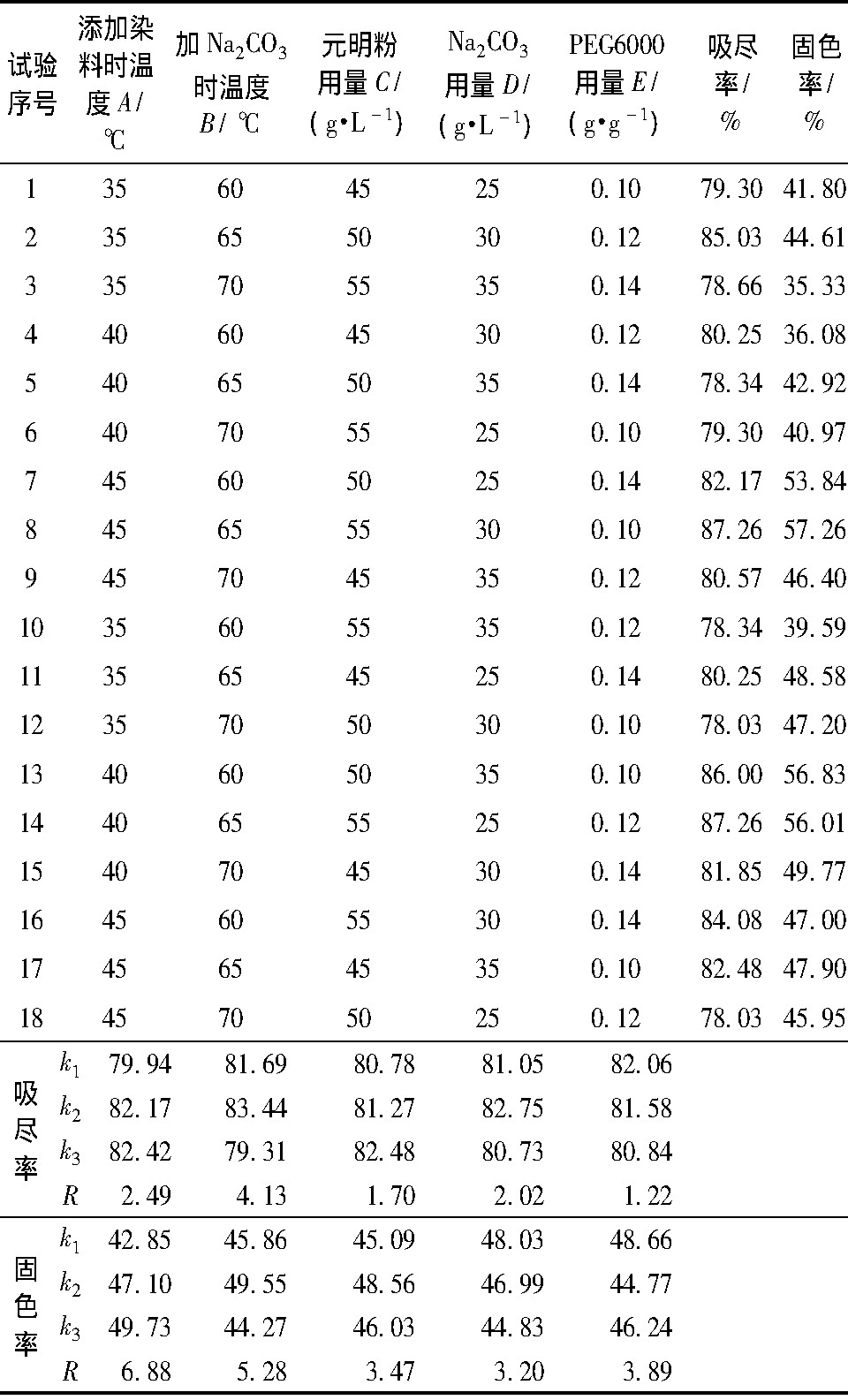

选取添加染料时的温度, 加入Na2CO3时的温度、元明粉用量, Na2CO3用量以及PEG6000用量5个因素, 每个因素选取3个水平对大麻纤维染色工艺进行正交试验优化, 正交试验结果见表1。

表1 染色工艺正交试验结果

注:PEG6000用量为每克干底物PEG6000的用量。全文同。

由表1可知:各因素对吸尽率的影响顺序:B>A>D>C>E。最佳工艺为A3B2C3D2E1。各因素对固色率影响的顺序为:A>B>E>C>D, 最佳工艺为A3B2C2D1E1。由表1还可以看出, 在固色率方面k值差别不大。综上所述, 可得出最佳工艺条件为A3B2C3D2E1, 具体条件为在染色时间为80 min的前提下, 添加染料及元明粉的温度为45℃, 加入Na2CO3温度为65℃, 元明粉质量浓度为55 g/L, Na2CO3质量浓度为25 g/L, 非离子表面活性剂PEG6000用量为0.1 g/g。

2.4、 扫描电子显微镜

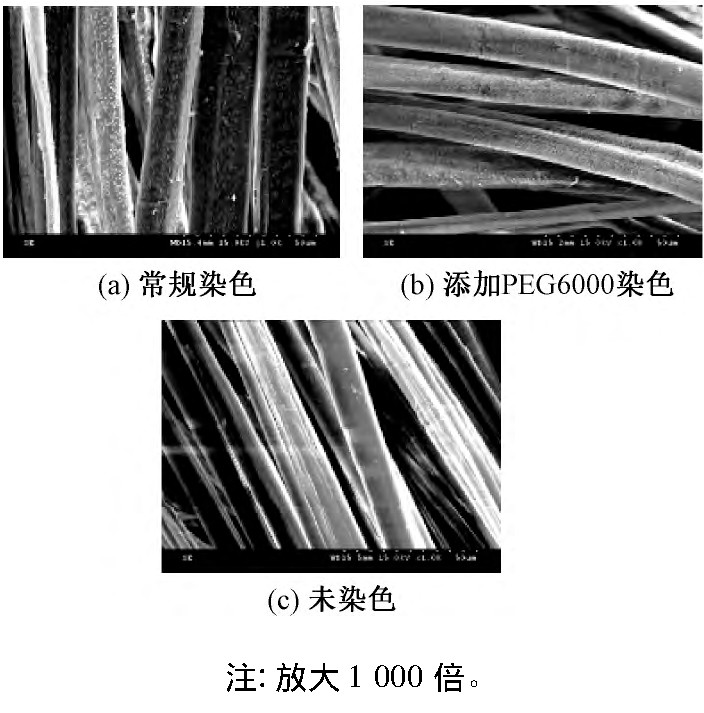

将未染色大麻纤维、常规染色大麻纤维以及添加非离子表面活性剂PEG6000染色的大麻纤维用扫描电子显微镜进行表面观察, 电镜照片见图3。

图3 大麻纤维扫描电镜图

由图3可以看出, 大麻纤维表面没有明显的损伤, 纤维外观得到了很好的保留, 且由图3 (a) (b) 可以看出, 染料均匀地固着在纤维表面。比较图3 (a) (b) 发现, 图3 (b) 中纤维表面固着的染料明显比图3 (a) 的多, 由此可以看出, PEG6000对大麻纤维染色有很好的助染作用。

3、 结论

(1) 由实验可知非离子表面活性剂PEG4000、PEG6000、Tween20、Tween80协同活性红SHF-GD染料对大麻细纱染色都有一定的促染作用, 且PEG6000效果最好。因为非离子表面活性剂良好的増溶作用, 大大增加了染料在染浴中的溶解度, 织物的匀染效果得到了很好地提高。

(2) 通过实验确定最佳染色工艺条件为:在染色时间为80 min的前提下, 添加染料及元明粉时的温度为45℃, 加入Na2CO3时温度为65℃, 元明粉质量浓度为55 g/L, Na2CO3质量浓度为25 g/L, 非离子表面活性剂PEG6000的用量为0.1 g/g。

参考文献:

[1]殷祥刚, 滑钧凯, 朱若英.大麻加工技术现状及发展[J].天津工业大学学报, 2003, 22 (1) :13-17.

[2]张祥文.关于大麻纤维性能及其可纺性的探究[J].广西纺织科技, 2010, 39 (2) :20-22.

[3]全琼瑛.大麻脱胶机理与脱胶方法的优化[J].纤维·广角, 2013 (1) :87-88.

[4]蒋少军, 李志忠, 崔萍, 等.大麻纤维性能及生物酶脱胶工艺的研究[J].兰州理工大学学报, 2005, 3 (2) :69-72.

[5]吴红玲, 蒋少军, 李志忠, 等.亚麻纤维的酶处理[J].西安工程科技学院学报, 2004, 18 (1) :17-20.

[6]BOCHMANN R, HUBNER R.大麻休闲服和工作服的整理[J].国际纺织导报, 2001 (2) :81-84.

[7]刘云, 张一平, 许瑞超.大麻纤维性能及其纺织品的开发[C]//第十届中国科协年会论文集.北京:中国科学技术协会, 2008.

[8]朱然发, 董霞, 何瑾馨.非离子表面活性剂对C.I.分散60增溶量和染色性能的影响[J].印染助剂, 2012, 29 (7) :43-46.

[9]肖卫军.表面活性剂在纺织工业中的应用及发展[J].广东化纤, 2002 (2) :30-36.