摘要:以磷石膏为原料, 采用“氨法”除杂纯化和水热反应制备硫酸钙晶须, 考察磷石膏除杂及制备硫酸钙晶须的工艺条件。结果表明:当磷石膏、碳酸氢氨和氨水的配料比为1.0∶1.0∶0.8, 温度T1、T2和T3均为25℃, 盐酸浓度2.5 mol·L-1, 碳酸钙、盐酸的配料比为1∶2.5时, 为其除杂最优条件;在此条件下, 磷石膏经纯化处理后得到高纯度硫酸钙, 其转化率为86.93%, 纯度和白度分别是99.5%和99.3%.水热反应的最优条件为反应时间5 h、浆料质量浓度为8%和反应温度150℃;在此条件下制得的硫酸钙晶须平均长径比125.84, 单个晶须长径比最大为169.66, 对应晶须长度为554.43μm.

关键词:氨法; 磷石膏; 水热反应; 硫酸钙晶须;

目前我国磷石膏累积堆存量已超过2亿t, 而磷石膏的利用率仅为20%~30%, 主要用于水泥工业、化工原料、土壤改良剂、路基或工业填料等[1-3], 这些产品的价值较低。以磷石膏为原料开发硫酸钙晶须成为目前磷石膏高附加值应用研究的热点[4,5].磷石膏制备硫酸钙晶须的研究重心是磷石膏的纯化除杂方式和晶须的制备工艺。除杂方式有水洗、酸洗、氨法、焙烧等[6-8], 也有不除杂直接制备晶须的[9];晶须制备主要有蒸压法[10]和水热法[1].目前磷石膏制备硫酸钙晶须的硫酸钙产率最高为72.66%[11], 平均长径比95[12,13],长度20~400μm[6,14], 单个晶须长径比达138.46[15].然而, 如何制备高性能硫酸钙晶须, 提高硫酸钙晶须的长度及长径比, 保证其长度均匀、形貌均一仍需进一步研究。因此, 本文采用“氨法”纯化除杂和水热合成制备纤维状硫酸钙晶须, 考察磷石膏除杂和制备纤维状硫酸钙晶须的工艺条件。

1 实验部分

1.1 材料与仪器

磷石膏 (内江银山磷石膏渣场, 烘干磨细备用) ;碳酸氢铵 (NH4HCO3, AR) 、氨水 (NH3·H2O, AR) 、浓硫酸 (H2SO4, AR) 、浓盐酸 (HCl, AR) 、钙指示剂均购自成都金山化学试剂有限公司, 去离子水自制。

BSA224S-CW电子天平 (赛多利斯 (北京) ) 、SHB-Ⅲ循环水式多用真空泵 (郑州长城科工贸) 、WGL-125B电热鼓风干燥箱 (天津泰斯特) 、ZNCL-DT高压反应釜 (西安太康科技) 、TGL-17高速冷冻离心机 (四川蜀科) 、白度仪 (杭州齐威仪器有限公司) 、XRD-6000型X-射线衍射仪 (日本岛津) 、JSM-5610LV/INCA型扫描电子显微镜 (日本电子株式会社) .

1.2 实验方法

采用“氨法”纯化磷石膏、水热法合成纤维状硫酸钙晶须的技术路线如图1所示。

图1 磷石膏制备硫酸钙晶须的工艺流程图Fig.1 Preparation process of calcium sulfate whisker from phosphogypsum

工艺流程为:1) 适量磷石膏粉末加入到一定比例的氨水与碳酸氢铵溶液中, 不断搅拌发生复分解反应:

反应完全的悬浮液经过滤处理得到硫酸铵溶液与碳酸钙粗品。2) 碳酸钙粗品与盐酸反应后生成CO2气体和Ca Cl2溶液:

经过滤后除去不溶性杂质;其中CO2气体利用氨水吸收生成碳酸氢铵并用于上述第1) 步的复分解反应。3) Ca Cl2溶液经过滤处理除去不溶性杂质, 与第1) 步反应生成的硫酸铵溶液按化学计量比加到反应釜中进行复分解反应:

生成硫酸钙和氯化铵, 经过滤后氯化铵溶液采用蒸发方式得到工业级氯化铵;水蒸汽经冷凝后回用;硫酸钙经三次洗涤后得到高纯度硫酸钙。4) 精制硫酸钙经水热处理、过滤和干燥等操作后生成硫酸钙晶须。其中洗涤水循环使用, 一次洗涤水用于配置第1) 步骤的磷石膏浆料溶液, 二次洗涤水用于第一次洗涤, 三次洗涤水用于第二次洗涤。CO2回收利用和洗涤水循环利用有助于减少三废排放和水资源浪费。

2 结果与讨论

由前述磷石膏制备硫酸钙晶须的工艺流程可以看出, 磷石膏纯化处理过程和水热过程的工艺条件将影响硫酸钙晶须制备的质量。

2.1 磷石膏“氨法”纯化条件

2.1.1 配料比

磷石膏纯化过程中涉及磷石膏与碳酸氢氨、氨水反应生成碳酸钙的温度T1、碳酸钙与盐酸反应生成氯化钙的温度T2、氯化钙与硫酸铵反应生成硫酸钙的温度T3.在碳酸钙、盐酸的配料比1∶2.5, 盐酸浓度1.25 mol·L, 温度T1、T2和T3均为25℃的条件下, 考察磷石膏、碳酸氢氨和氨水的配料比对硫酸钙转化率、纯度和白度的影响。如图2所示, 随着磷石膏、碳酸氢氨和氨水的配料比增加, 硫酸钙转化率先增加后减小, 样品的纯度和白度分别大于98.0%和98.5%.这归因于溶液中碳酸根和铵根离子浓度影响硫酸钙沉淀析出。因此, 磷石膏、碳酸氢氨和氨水的配料比为1.0∶1.0∶0.8较为适宜。

图2 原料配料比对转化率的影响Fig.2 Effect of mixed ratio of phosphogypsum, ammonium bicarbonate and ammonia on conversion

2.1.2 温度

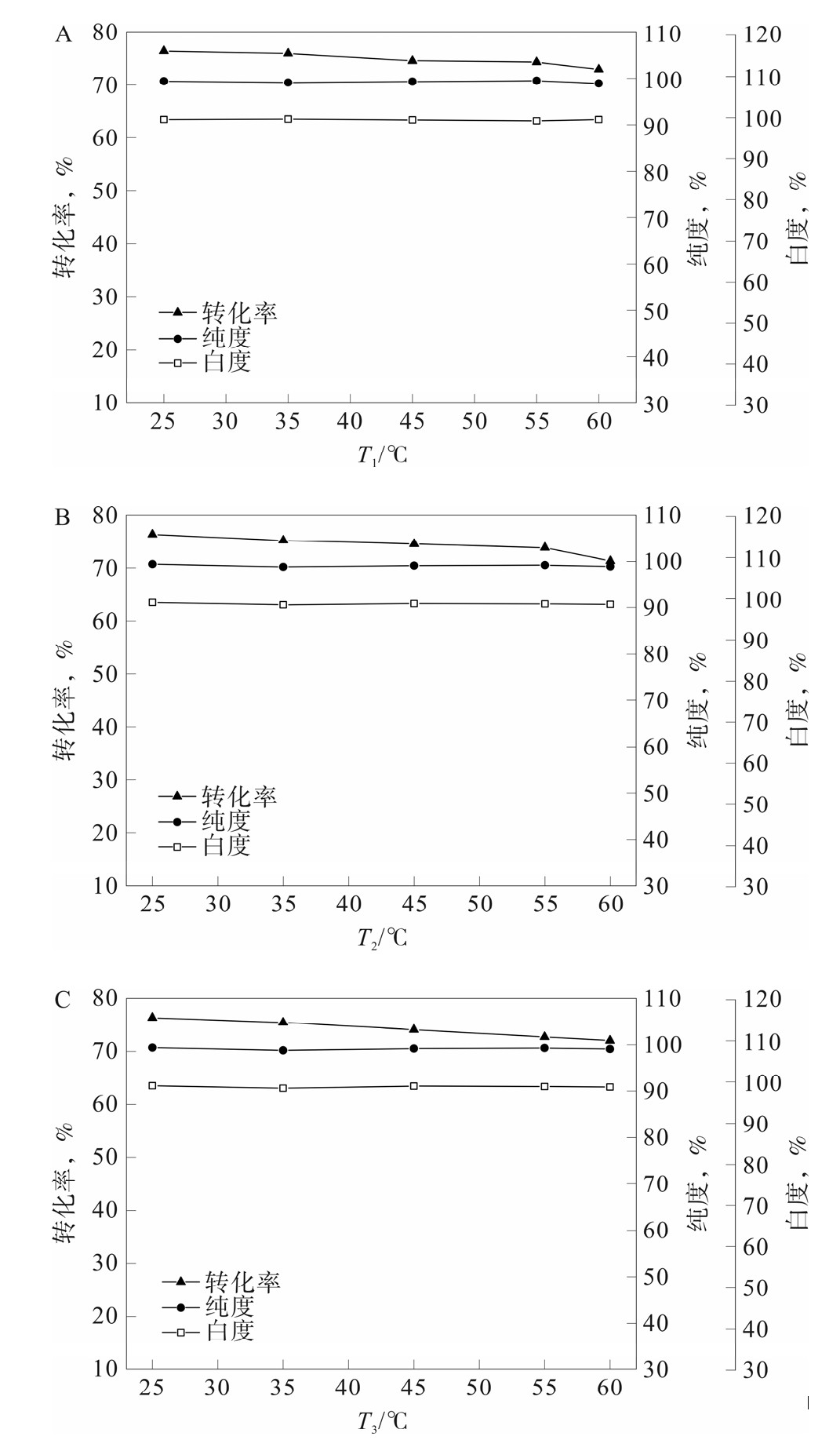

在磷石膏、碳酸氢氨和氨水的配料比为1.0∶1.0∶0.8, 碳酸钙、盐酸的配料比1∶2.5, 盐酸浓度1.25 mol·L的条件下, 考察温度对硫酸钙转化率、纯度和白度的影响。如图3A所示, 硫酸钙的转化率随着温度T1的升高而降低。这是因为碳酸氢铵在高温条件下易分解并逸出, 减少了溶液体系中碳酸根和铵根离子。硫酸钙的转化率随着温度T2的升高同样降低 (图3B) , 这归因于HCl溶液中的HCl分子易挥发。温度T3的升高也会导致硫酸钙的转化率下降 (图3C) , 这是由于硫酸钙的溶解度随着温度的升高而增大。值得一提的是样品的纯度和白度分别大于98.0%和98.5%.因此, 温度T1、T2和T3均为室温25℃较为适宜。

图3 温度对磷石膏转化率的影响Fig.3 Effect of temperature on conversion

2.1.3 盐酸浓度

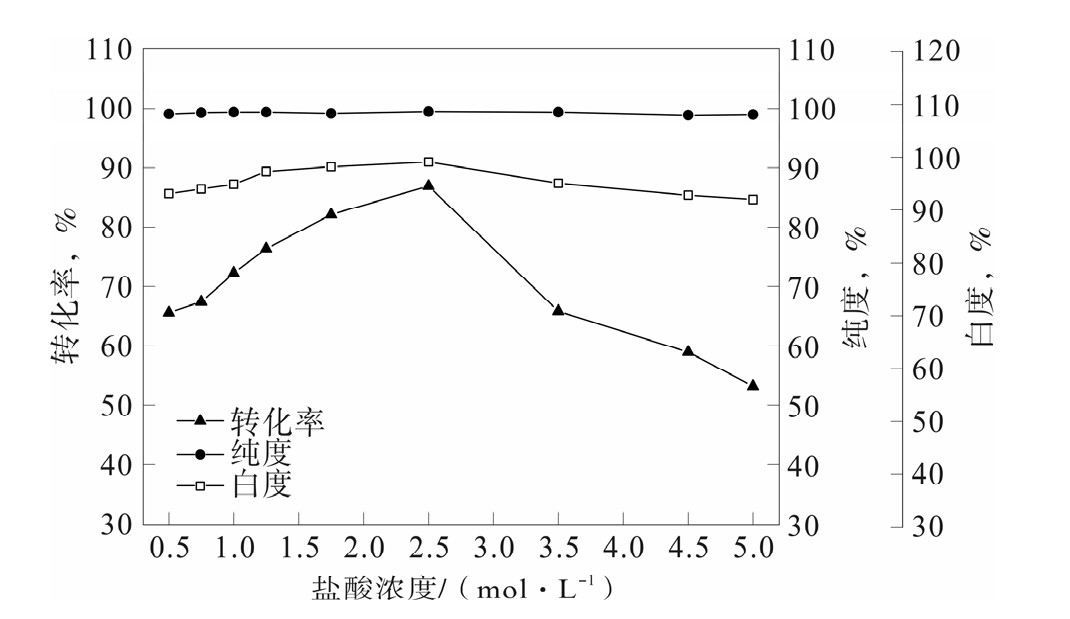

在磷石膏、碳酸氢氨和氨水的配料比为1.0∶1.0∶0.8, 碳酸钙、盐酸的配料比1∶2.5, 温度T1、T2和T3均为25℃的条件下, 考察盐酸浓度对硫酸钙转化率、纯度和白度的影响。如图4所示, 随着盐酸浓度的增加, 硫酸钙的转化率和白度先增大后减小, 纯度大于98.5%;当盐酸浓度为2.5 mol·L时, 其转化率和白度均最大, 分别为86.91%和99.5%.因此, 盐酸浓度为2.5 mol·L较为适宜。

图4 盐酸浓度对转化率的影响Fig.4 Effect of concentration of hydrochloric acid on conversion

2.1.4 碳酸钙与盐酸配料比

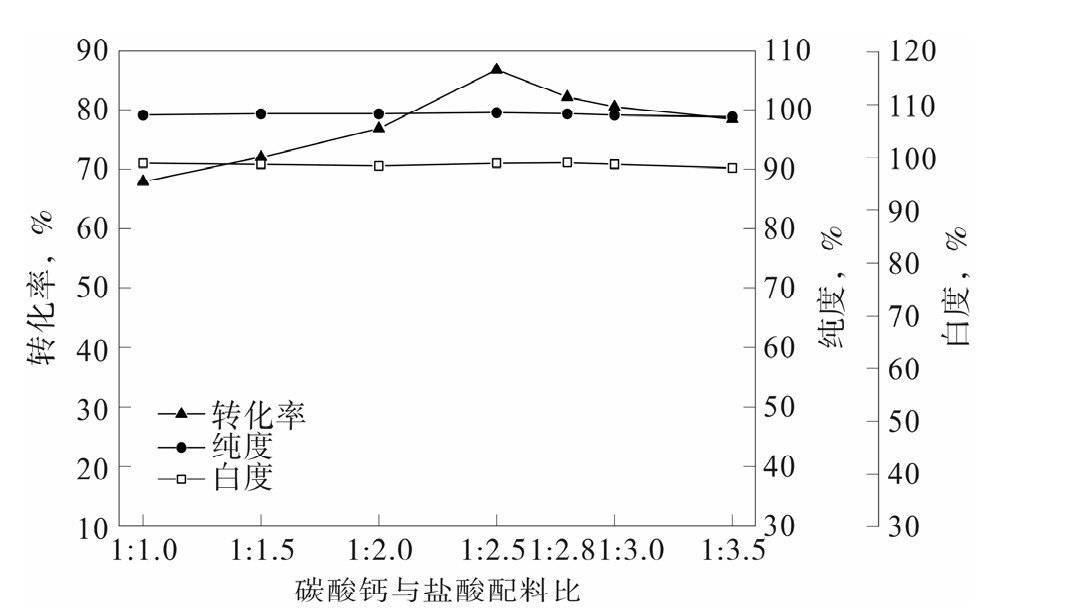

在碳酸氢氨和氨水的配料比为1.0∶1.0∶0.8, 盐酸浓度2.5 mol·L, 温度T1、T2和T3均为25℃的条件下, 考察碳酸钙、盐酸的配料比对硫酸钙转化率、纯度和白度的影响。如图5所示, 硫酸钙的转化率随着碳酸钙、盐酸的配料比的增加先增大后减小, 其纯度和白度分别大于98.8%和98.5%;当碳酸钙、盐酸的配料比为1∶2.5时, 转化率最高, 为86.77%.因此, 碳酸钙、盐酸的配料比为1∶2.5较为适宜。

图5 碳酸钙与盐酸的配料比对转化率的影响Fig.5 Effect of mixed ratio of calcium carbonate and hydrochloric acid on conversion

综上, 磷石膏“氨法”纯化过程的最优条件为:磷石膏、碳酸氢氨和氨水的配料比为1.0∶1.0∶0.8, 温度T1、T2和T3均为室温25℃, 盐酸浓度2.5mol·L, 碳酸钙、盐酸的配料比为1∶2.5.

磷石膏经纯化处理后得到高纯度硫酸钙, 转化率为86.93%, 纯度和白度分别是99.5%和99.3%, 其扫描电镜 (SEM) 图片和XRD分析结果如图6所示。由图6 (a) 可知, 得到的硫酸钙大部分为不规则片状, 少量为针状;图6 (b) 表明硫酸钙衍射峰窄且尖锐, 说明结晶性较强, 且其物相是二水硫酸钙。

图6 硫酸钙SEM图片 (a) 和XRD分析结果 (b) Fig.6 SEM image (a) and XRD pattern (b) of purified phosphogypsum

2.2 水热反应条件

2.2.1 反应时间

在料浆浓度为4%、反应温度110℃的条件下, 反应时间对硫酸钙晶须形貌的影响如图7所示。

图7 不同反应时间硫酸钙晶须的SEM照Fig.7 SEM images of calcium sulfate whisker at different reaction time

A.2 h;B.3 h;C.5 h;D.6 h

由图7可知, 硫酸钙晶须直径在1~4μm, 长度为50~380μm, 形貌均一。当反应时间小于5 h时, 随着时间的增加, 直径没有明显变化, 晶须的长径比有所增加;2 h, 3 h, 5 h时晶须平均长径比分别为62.65, 82.92和109.00, 其中3 h, 5 h时最大的长径比分别为117.82和121.03, 晶须长度最长为377.03μm.当反应时间为6 h时, 晶须长径比明显缩短, 其平均长径比为40.95, 出现折断的现象。因此, 反应时间5 h制得的晶须长径比最佳。

2.2.2 料浆浓度

在反应时间为5 h、温度在110℃的条件下, 料浆浓度对硫酸钙晶须形貌的影响如图8所示。料浆质量浓度在4%~14%时, 磷酸钙晶须的长径比随着料浆质量浓度的增加先增大后减小。当料浆质量浓度为8%时, 平均长径比达到最大值109.25, 此时晶须平均长度406.18μm, 平均直径为3.67μm.当料浆质量浓度为14%时, 平均长径比最低, 为68.25μm, 且有团聚现象。体系溶液浓度过低时, 溶质的传质速率减慢, 需要较长时间才能达到溶液的相对过饱和度, 影响晶体的成核速率和生长速率。体系溶液浓度过高时, 一方面, 溶液黏度变大, 成核点增多, 易发生二次成核;另一方面, 硫酸钙溶解不充分, 晶须的生长空间小, 易发生团聚, 对合成的硫酸钙晶须形貌有直接影响。因此, 制备硫酸钙晶须的最佳料浆质量浓度为8%.

图8 不同料浆浓度制备的硫酸钙晶须的SEM照片Fig.8 SEM images of calcium sulfate whisker at different slurry concentration

A.4%;B.8%;C.12%;D.14%

2.2.3 反应温度

在料浆浓度为8%、反应时间为5 h的条件下, 反应温度对硫酸钙晶须形貌的影响如图9所示。随着温度的升高, 硫酸钙晶须的直径没有明显的变化, 平均长径比先升高后降低;当温度为150℃时, 平均长径比最大, 为125.84;此时, 单个晶须长径比最大为169.66, 对应晶须长度为554.43μm.这是由于温度的变化导致晶体在溶液中的溶解度和过饱和度的变化, 改变晶体的生长形态。温度过低时, 晶型转化过程难以实现, 且硫酸钙在水中的溶解度很小, 晶须难以形成。温度过高时, 硫酸钙在水中的溶解度变大, 溶液的过饱和度很低, 晶须生长的推动力小, 导致晶须的长径比会有所降低。

图9 不同反应温度制备的硫酸钙晶须的SEM照片Fig.9 SEM images of calcium sulfate whisker at different reaction temperature

A.110℃;B.120℃;C.140℃;D.150℃;E.160℃;F.170℃

3 结论

(1) 磷石膏“氨法”纯化过程的最优条件为磷石膏、碳酸氢氨和氨水的配料比为1.0∶1.0∶0.8, 温度T1、T2和T3均为室温25℃, 盐酸浓度2.5mol·L, 碳酸钙、盐酸的配料比为1∶2.5.在此条件下, 磷石膏经纯化处理后得到高纯度硫酸钙, 其转化率为86.93%, 纯度和白度分别是99.5%和99.3%.

(2) 水热反应的最优条件为:反应时间为5 h、浆料质量浓度为8%和温度150℃。在此条件下制得的硫酸钙晶须平均长径比为125.84, 单个晶须长径比最大为169.66, 对应晶须长度为554.43μm.

参考文献

[1]韩青, 罗康碧, 李沪萍, 等。磷石膏的开发利用现状[J].化工科技, 2012, 20 (1) :53-58.

[2]叶学东。“十二五”期间磷石膏利用现状及当前工作重点[J].硫酸工业, 2017 (1) :40-43.

[3]王辛龙, 张志业, 杨秀山, 等。我国磷石膏利用新途径的分析[J].现代化工, 2011, 31 (5) :1-3.

[4]Jun Zhou, Hui Gao, Zhu Shu, et al.Utilization of waste phosphogypsum to prepare non-fired bricks by a novel Hydration Recrystallization process[J].Construction and Building Materials, 2012, 34:114-119.

[5]何花, 董发勤, 何平。混合助晶剂促进大长径比硫酸钙晶须的调控研究[J].人工晶体学报, 2012, 41 (6) :001679-1685.

[6]郑良川, 陆田玉, 杨本宏, 等。废弃磷石膏水热法制备硫酸钙晶须[J].安徽化工, 2015, 41 (5) :53-55.

[7]韩青, 罗康碧, 李沪萍, 等。磷石膏的高效利用--硫酸钙晶须的制备与应用[J].无机盐工业, 2013, 45 (7) :46-48.

[8]杨荣华, 宋锡高。磷石膏的净化处理及制备硫酸钙晶须的研究[J].无机盐工业, 2012, 44 (4) :31-34.

[9]杨丽萍, 石文建, 秦军, 等。工业废渣磷石膏水热合成硫酸钙晶须的研究[J].无机盐工业, 2013, 45 (4) :49-50.

[10]耿庆钰, 李建锡, 韩伟明, 等。磷石膏蒸压制备半水硫酸钙晶须[J].人工晶体学报, 2016, 45 (7) :1892-1897.

[11]周华锋, 李响, 张肖肖。磷石膏中钙的富集及硫酸钙晶须的制备[J].化工矿物与加工, 2017 (4) :8-12.

[12]崔益顺。磷石膏制备硫酸钙晶须的研究[J].无机盐工业, 2010, 42 (9) :49-50.

[13]陈彬, 廖吉星, 项双龙。磷石膏水热合成法制备硫酸钙晶须工艺研究[J].磷肥与复肥, 2015, 30 (8) .

[14]郑绍聪, 余强, 谢刚, 等。用盐酸溶解工业磷石膏重结晶法制备硫酸钙晶须[J].湿法冶金, 2016, 35 (6) :488-491.

[15]耿庆钰, 李建锡, 郑书瑞, 等。磷石膏常压酸溶液法制备二水硫酸钙晶须[J].硅酸盐通报, 2015, 34 (12) :3731-3736.