摘 要: 在金属生产、工程建筑、船舶制造等与金属使用密切相关的行业, 有效地去除金属表面锈蚀层一直是大家关注的难题。传统的机械、化学除锈法会对金属表面产生伤害、环境产生污染及无法处理具有复杂结构的金属零件表面锈蚀。激光除锈作为一种绿色环保的除锈方法, 具有适用范围广、清洗效率高、设备寿命长、运行成本低、可实现自动化操作等优点。文章阐述了激光除锈的原理, 特点及国内外现状, 给出了激光除锈的未来发展趋势和应用前景。

关键词: 材料; 激光除锈技术; 激光除锈原理; 发展趋势;

Abstract: In metal production, engineering construction, shipbuilding and other industries closely related to the use of metal, it has been a difficult problem to effectively remove the corrosion layer of metal surface. Traditional mechanical and chemical rust removal methods can cause damage to metal surfaces, environmental pollution, and surface corrosion of metal parts with complex structures. As a“green and environment-friendly”method, laser derusting has the advantages of wide application, high cleaning efficiency, long service life of equipment, low operating cost and automatic operation. The principle, characteristics and current status are described in this paper. The develop tendency and promising application are also given in this paper.

Keyword: materials; laser derusting technology; laser derusting principle; development tendency;

1、 激光除锈的原理及特点

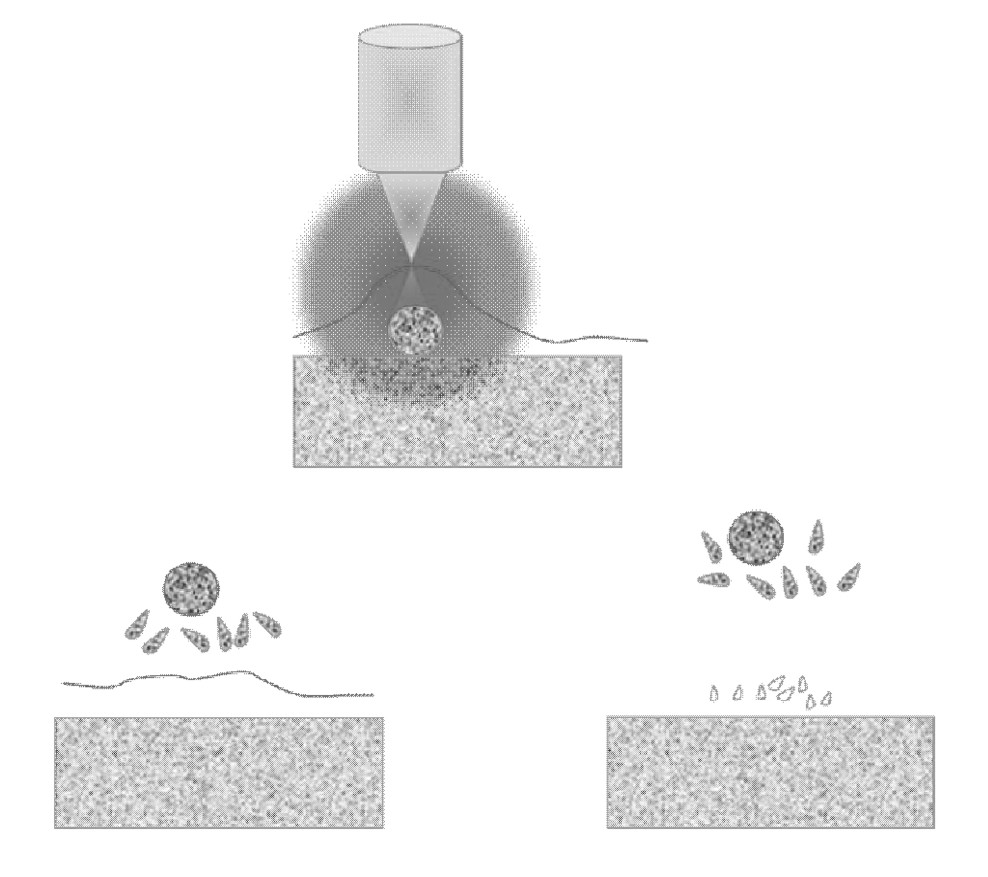

除锈是日常金属产品保养的重要环节, 目前常用的除锈方法有喷砂、抛丸、化学酸洗、超声波、高压水射流等, 这些方法存在工作条件恶劣, 容易对旁边的器件造成损伤和污染, 而且由于设备体积和重量庞大, 无法进入狭窄空间, 适用范围也受到限制。激光除锈是一种新颖的除锈技术[1], 它是采用高峰值功率的激光照射锈蚀部位, 锈层或是基体吸收激光能量后温度急剧升高, 进而产生一系列物理效应, 如膨松、气化、热冲击与热振动、声波震碎等, 最终使得锈蚀与基体脱离, 实现除锈同时又不会损坏工件, 如图1所示。

图1 激光除锈原理

与传统除锈方式相比, 激光除锈技术具有以下特点:

(1) 可以远程除锈, 且不与工件直接接触, 不会对工件造成物理损坏。

(2) 可以准确定位除锈部位, 不受工件表面形貌限制, 能够清洗任何激光能够辐射到的地方。

(3) 可与数控技术结合, 实现自动控制除锈过程, 达到任意所需的除锈效果, 并能选择性对部分区域除锈。

(4) 不像化学法一样产生二次污染。

(5) 在清洗过程中只消耗电能, 使用成本较低。

激光除锈技术自发明以来, 得到了广泛的关注, 但是直到近几年, 随着脉冲激光器技术的发展, 工业化的激光除锈装备才得以面世。

2、 激光除锈技术的发展现状

激光除锈技术是激光清洗技术的一种, 与激光技术的发展有着密切的联系。20世纪60年代第一台激光器诞生, 出现了具有相干性好、发散角小、能量高度集中等特点的激光。此后随着激光器的种类以及调Q、锁模等脉冲激光技术不断发展, 产生了各种类型、波长的激光器, 从而为激光清洗技术的发展奠定了技术基础。

在20世纪70年代初, 美国科学家John Asmums就提出了激光清洗的概念, 并逐步走向工业应用。相对于其他激光清洗技术, 激光除锈由于需要的激光功率密度高, 能量大, 是激光清洗技术中发展最慢成熟度最不高的。但是近十几年来, 随着激光技术特别是脉冲激光技术的发展, 激光除锈技术发展迅速。

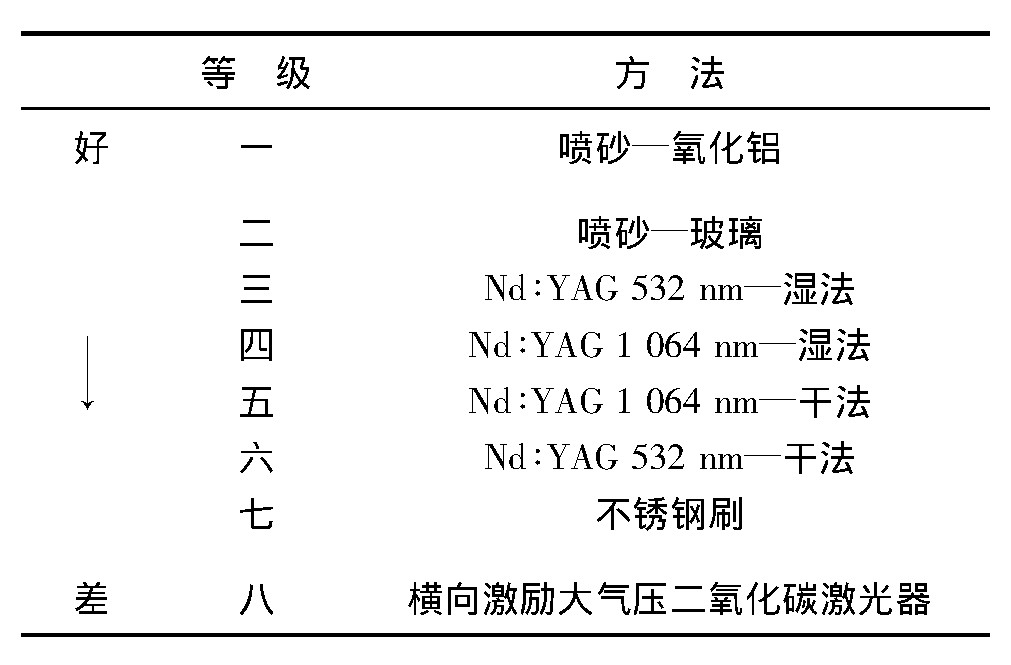

2007年, Koh等[2]又采用不同波长的脉冲Nd∶YAG激光和TEA CO2激光以及传统机械方法对锈蚀的船用钢进行了8组除锈对比实验, 结果如表1, 表明两种激光器都能有效地将锈蚀清除干净, 并且Nd∶YAG激光器的除锈效果要好于TEA CO2激光器, 但与机械除锈效果相比较仍有一定的差距。

表1 Koh等采用激光除锈效果对比

2012年, 新加坡国立大学Chen等[3]使用高功率光纤激光器进行船用钢板除锈, 并达到了良好的除锈效果。2014年, 印度的Ambar Choubey团队研究了22 k W级别峰值功率的短脉冲Nd∶YAG激光器清洗Zr合金和铬镍铁合金, 实现了高达98%的清洗效率[4]。

在我国, 激光除锈的工艺研究起源很早, 但是一直发展缓慢, 近5年才有了较为迅速的发展。早期采用的连续CO2激光除锈会在钢板表面会形成一层致密的FeO薄膜。而脉冲Nd∶YAG激光在适当工艺参数下可以把锈层完全除去。2010年9月, 江苏大学的张永康等申请了一种激光除锈装置的专利, 该装置可以解决对筒形金属内壁等特殊表面除锈的难题[5]。2016年, 上海交通大学的解宇飞研究了针对船舶板材激光除锈工艺参数的确定方法, 研究基于光纤激光器的船舶板材激光除锈工艺[6]。2013年, 华中科技大学邱兆飚、朱海红等[7]采用波长为1 064 nm的脉冲激光进行了系统的除锈工艺研究, 发现过高的扫描速度和脉冲重复频率, 无法清除锈层, 而过低的扫描速度和脉冲重复频率, 虽然能够很好的除去样品的锈层, 但是会对除锈后的表面造成二次氧化。离焦量和扫描线间距会影响相邻脉冲光斑的重叠程度, 过大的重叠会引起二次氧化。采用慢、快扫描速度和低、高脉冲重复频率交替、多次扫描以及每次扫描旋转一定角度的方式, 更有利于去除船用钢板上的深厚的锈蚀, 激光除锈后的船用钢材的抗腐蚀性能是用砂纸打磨的样品的2~3倍。

2014年, 南开大学李伟、宋锋[8]提出了浮锈层的同步清洗钝化条件和双光束湿洗除锈钝化方法, 并使用ANSYS有限元方法对激光与锈蚀相互作用的过程进行仿真, 提出了低于材料气化阈值下的锈层清洗的分层模型, 此外他们组装了两台不同类型的低功率激光清洗设备, 并进行了工业除漆、除锈方面的应用尝试。同年, 俞鸿斌等[9]采用1 064 nm波长的连续光纤激光器, 研究了激光功率、离焦量和扫描速度对激光除锈效果的影响, 通过清洗前后碳钢表面元素含量的变化分析得到准确的优化工艺参数。由金相观察进一步论证了激光除锈的良好效果, 并发现在激光作用下产生的硬化层有助于提高碳钢表面的硬度, 达到理想的激光清洗效果。2015年, 华中科技大学俞鸿斌[10]对比了4种清洗设备对激光除锈低碳钢的影响。发现500 W连续光纤激光器更适合碳钢表面激光除锈, 但是脉冲激光清洗对碳钢和铝合金有表面强化作用。

2016年, 上海交通大学解宇飞[6]和船舶工艺研究所刘洪伟周毅鸣[11]采用准连续的波长为1 070 nm的激光器对钢板表面除锈, 得到能量密度必须适中的结论。而且采用激光除锈工艺处理后, 除锈试样的力学性能与基体材料相当, 防腐性能能够与传统喷砂除锈工艺的指标相当。

2017年, 军械技术研究所宋桂飞等[12]也应用20 W光纤激光器, 对不同材质、不同表面状况的样品试件, 开展了弹药除锈除漆试验, 从表面处理质量、作业环境友好性、表面温度变化和作业效率等方面, 分析了激光除锈除漆效果。结果表明, 激光清洗技术应用于弹药除锈除漆维修保障原理可行, 但需处理好激光特征参数与表面处理质量、作业效率的关系。

2017年, 中国科学院金属研究所任志国等[13]采用实验分析手段, 对金属基底表面的微观组织、力学性能、硬度等进行对比研究。结果表明, 所采用的激光除锈工艺在获得良好的除锈效果情况下, 对金属基底没有造成损伤, 对金属基底表面性能没有产生显着影响。

3、 激光除锈装备的发展

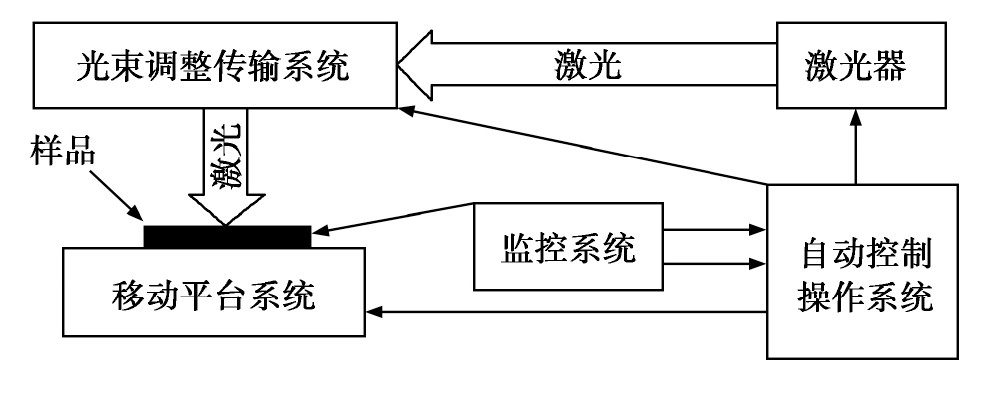

一台完整的激光除锈装备一般具备以下几个部分:激光器、光束调整传输系统、移动平台、实时监测系统、自动控制操作系统以及其他辅助系统, 如图2所示。近两年来, 随着脉冲激光技术的发展, 激光除锈装备研究进展很快, 很多公司已经有商品化的产品供应, 基本都是采用脉冲光纤激光器或者调Q YAG激光器。

图2 激光清洗机结构图

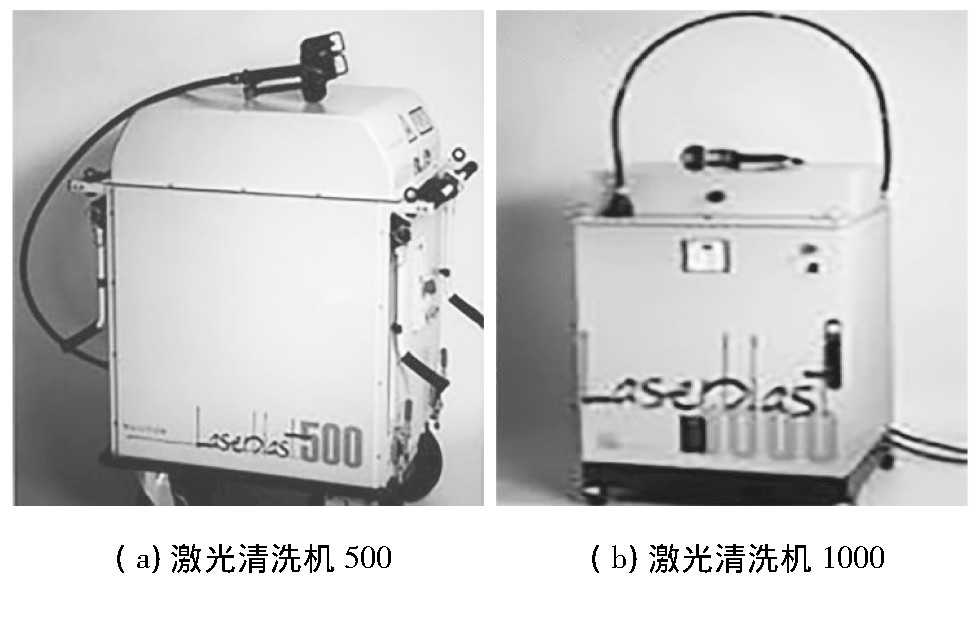

目前最大的激光除锈装备生产厂家为法国昆泰公司[14], 依据自身的短脉冲高峰值功率Nd∶YAG激光器优势, 该公司自1994年起就开发激光清洗机60型, 500型, 1000型和2000型 (图3) 。激光除锈装备配备的激光器为脉冲宽度为数十纳秒、峰值功率高达千瓦量级、平均功率为数十瓦量级、波长为1 064 nm的Nd∶YAG激光器, 采用光纤导光。

图3 法国昆泰公司的激光清洗机和激光除锈设备

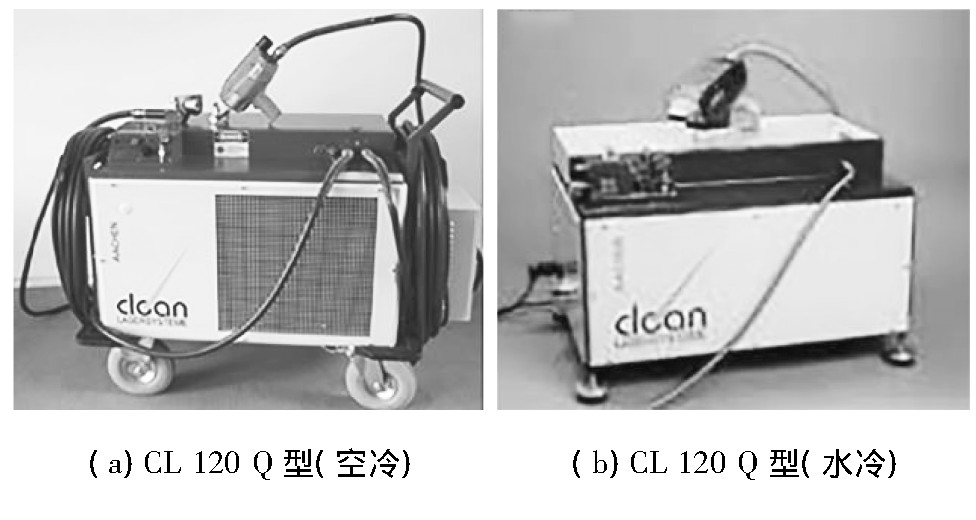

美国的Adapt Laser Systems Group[15]也开发了一系列的激光清洗设备, 主要应用于文物保护清洗以及墙壁的清洗。该公司采用光纤激光器作为清洗设备的光源, 并通过光纤来传导激光, 设计出了便携式清洗设备, 大大减小了清洗设备的体积。目前该公司的主要产品型号有CL 20 QF-BP, CL 50, CL120 Q (CL 120 W) 以及CL 500 Q (CL 500 W) 。其中CL 20 QF-BP为便携式激光清洗设备, 如图4所示。工作人员可以根据清洗需要将其背在肩上进行清洗工作。

图4 美国Adapt公司的研发的激光清洗设备

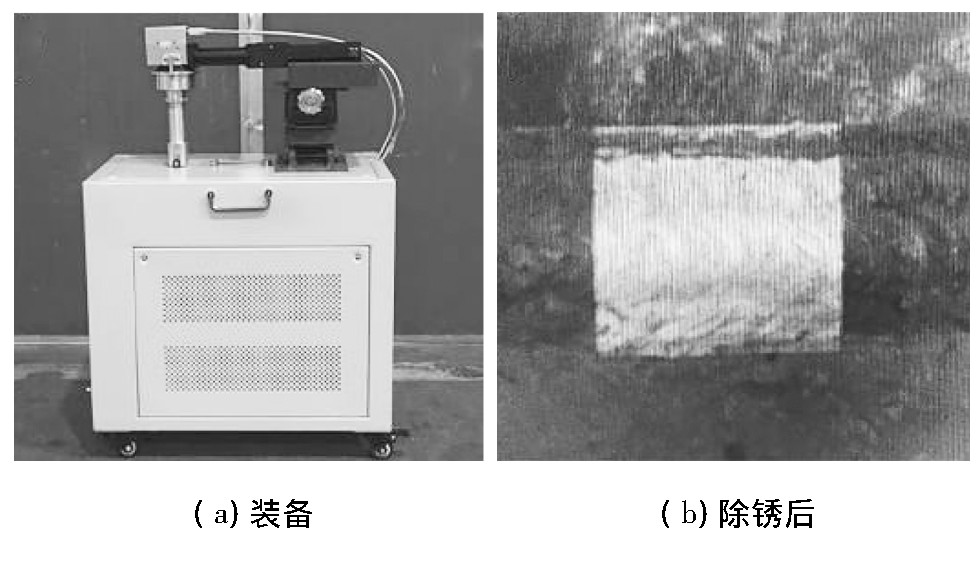

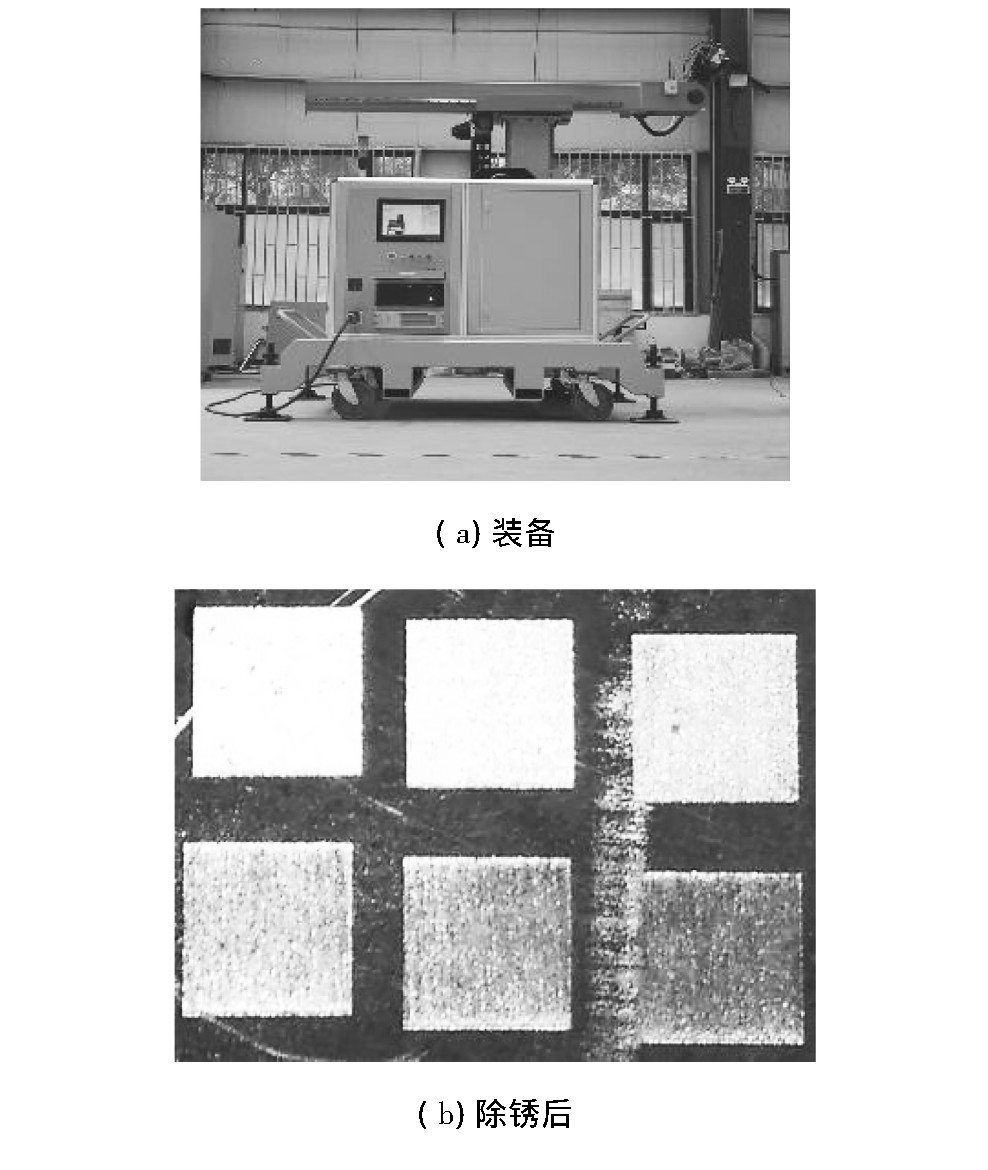

近几年来, 国内外激光清洗设备得到飞速发展, 我国科研工作者近十几年来开始激光清洗技术研究, 基本上是跟踪国外的发展。虽然起步晚, 但取得了巨大成绩。目前华中科技大学, 南开大学, 江苏大学等都在激光清洗方面有了研究成果。2012年, 华中科技大学武汉光电国家研究中心朱海红等为某海军研发了国内首台便携式激光除锈系统 (图5) , 该激光除锈系统采用平均功率为20 W的脉冲光纤激光器, 通过自行研发的定焦系统和控制系统, 实现了便携式的武器装备筒内激光除锈。2018年, 他们又研发了一台适用于远距离激光除锈系统, 能够实现3 m远的激光除锈 (图6) 。

图5 华中科技大学武汉光电国家研究中心研制的便携式激光除锈装备及除锈照片

图6 华中科技大学武汉光电国家研究中心研制的远距离激光除锈装备及除锈照片

除了直接研制激光除锈装备, 科研工作者也对质量控制和特殊应用场合开展研究。声波和光波信号包含了除锈过程中的大量信息, 可作为激光除锈实时监测的基本信号。2011年, 江苏大学佟艳群等[1]采用价格便宜的光电二极管探测器件, 检测除锈过程中激光诱导等离子体的光强信号, 并利用示波器将其转换为电压信号。根据不同激光能量辐照时峰值电压的变化可确定清洗阈值, 根据同一点多次辐照的峰值电压变化可判断锈蚀层是否清除干净。这种检测方法快速有效, 操作简单且成本低, 为分析和控制激光除锈工艺提供了依据。2013年, 江苏大学张署光、张磊等[16]为了实时监测和控制激光除锈过程, 采取利用光电二极管检测等离子体的光强信号, 并用示波器将其转换为电压信号的方法, 得到了等离子体峰值电压信号随激光能量、激光冲击次数变化的曲线图。结果表明, 根据等离子体电压信号峰值大小变化趋势可以确定除锈阈值, 也可以判断激光除锈是否干净。俄罗斯Veiko等[17]则开发出一套基于发射光谱激光除锈的在线控制系统, 可以有效地实时监控并调节监控效果。

4、 结束语

由上面的介绍可见, 近年来, 随着激光技术的快速发展, 激光除锈技术也得到了快速的发展, 无论是对激光除锈机理以及除锈对象的研究, 还是激光除锈工艺的探索都取得显着的成果。虽然由于激光器及其配套硬件较高的费用, 大大地限制了激光除锈技术的应用, 但是随着激光技术的发展, 激光器及其硬件成本下降, 近几年来激光除锈技术得到了广泛重视和应用。特别在我国, 致力于激光除锈/清洗的公司日益增多, 为激光除锈的应用打下良好基础。未来激光除锈技术的发展将向高效、低成本和远程方向发展。

参考文献:

[1]佟艳群, 张永康, 姚红兵, 等.基于等离子体光强信号的激光除锈实时监测系统[J].中国激光, 2011, 38 (10) :1003009.

[2]Koh Y S, Powell J, Kaplan A, et al.Laser cleaning of corroded steel surfaces:a comparison with mechanical cleaning methods[M].Nimmrichter J, Kautek W, Schreiner M.Lasers in the Conservation of Artworks.Berlin Heidelberg:Springer, 2007:13-20.

[3]Chen G X, Kwee T J, Tan K P, et al.High-power fibre laser cleaning for green ship building[J].Journal of Laser Micro Nanoengineering, 2012, 7 (3) :249-253.

[4]Choubey A, Vishwakarma S C, Vachhani D M, et al.Study and development of 22 k W peak power fiber coupled short pulse Nd∶YAG laser for cleaning applications[J].Optics and Lasers in Engineering, 2014, 62:69-79.

[5]张永康, 佟艳群, 张朝阳, 等.一种激光除锈装置:CN201010290352.7[P].2010-9-21.

[6]解宇飞, 刘洪伟, 胡永祥.船舶板材激光除锈工艺参数确定方法研究[J].中国激光, 2016, 43 (4) :0403008.

[7]邱兆飚, 朱海红.脉冲激光除锈工艺研究[J].应用激光, 2013, 33 (4) :416-420.

[8]李伟.激光清洗锈蚀的机制研究和设备开发[D].天津:南开大学, 2014:Ⅰ.

[9]余鸿斌, 王春明, 王军, 等.碳钢表面激光除锈研究[J].应用激光, 2014, 34 (4) :310-314.

[10]余鸿斌.金属表面激光清洗技术研究[D].武汉:华中科技大学, 2015:Ⅰ.

[11]刘洪伟, 周毅鸣.船用板材激光除锈应用技术[J].造船技术, 2016, 334 (6) :87-93.

[12]宋桂飞, 李良春, 夏福君, 等.激光清洗技术在弹药修理中的应用探索试验研究[J[激光与红外, 2017, 47 (1) :29-31.

[13]任志国, 吴昌忠, 陈怀宁, 等.低碳钢的激光除锈机理及表面性能研究[J].光电工程, 2017, 44 (12) :1210-1216, 1246.

[14]http://www.quantel-laser.com/home.html

[15]http://www.lasercleanall.com/laser-systems.html

[16]张署光, 张磊, 余天宇, 等.激光除锈过程中的等离子体强度研究[J].激光技术, 2013, 37 (1) :56-58.

[17]Veiko V, Samohvalov A, Ageev E.Laser cleaning of engraved rolls coupled with spectroscopic control[J].Optics&Laser Technology, 2013, 54 (54) :170-175.