摘 要: 介绍了全息激光光学检漏的工作原理, 比较全面地总结了全息光学检漏的技术特点, 以及集成电路生产企业引入全息光学检漏的意义。利用光学检漏技术, 解决了某批器件采用氦质谱检漏时存在“误判”的问题, 证明了光学检漏技术测量结果可靠, 可以提升生产效率和质量控制水平, 在各方面均优于氦质谱和氟油气泡检漏。

关键词: 光学检漏; 漏率; 密封元器件; 气密性;

Abstract: The working principle of holographic laser optical leak detection is introduced, and the technical characteristics of holographic optical leak detection and the meaning of the application of the leak detection technique in integrated circuit manufacturing enterprises are summarized comprehensively. By using optical leak detection technology, the problem of misjudgment when using helium mass spectrometer for leak detection in a batch of devices is solved. And through the application example in production, it is proved that the measurement results of optical leak detection technology is realiable, and it can improve the production efficiency and the quality control level. Besides, it is superior to helium mass spectrometry and fluorine oil bubble detection in all aspects.

Keyword: optical leak detection; leak rate; hermetic device; air tightness;

一、 引言

密封元器件是指在封装技术过程中, 将盖板焊接到外壳焊环上, 并且达到了一定的气密性效果的元器件。良好的气密性可以有效地防止外界潮气和其他有害气体的浸入, 延缓器件的失效。气密性检测试验 (又被称为检漏) 可以检查和确认器件的密封性能。长期的研究表明, 密封元器件内部的气体, 如氢气等会对元器件的可靠性产生较大的危害[1-2]。目前也已经发现许多电路失效都是由封装气密性差而引起的, 气密性要求越高, 对封装质量的要求也越高, 而目前常规的检漏设备不能达到高精度的检漏要求[3]。因此, 随着科学技术的进步和工业生产的发展, 对检漏方法的要求也就越来越高, 当前针对密封元器件常用的检漏方法有:氦质谱和氟油气泡检漏法。

氦质谱检漏仪是以氦气作为示漏气体, 对真空设备和密封器件的微小漏隙进行定位、定量和定性检测的专用检漏仪器[4]。氦质谱检漏主要针对漏率小于5 Pa·cm3/s的漏孔, 通过向压力装置充入氦气, 一般加压2~5 h, 如果器件存在漏孔, 氦气就会通过漏孔进入器件内部, 通过氦质谱检漏仪可以检测到器件内部氦气, 并计算出漏率;氟油气泡检漏主要针对漏率大于5 Pa·cm3/s的漏孔, 其具体的做法通常为:首先, 向压力装置中注入低沸点的氟碳化合物液体, 一般加压2 h, 如果器件存在漏孔, 则液体就会通过漏孔渗入到器件内部;然后, 立即取出器件置于 (125±5) ℃的高沸点氟碳化合物液体中, 使渗入器件中的低沸点液体汽化, 从漏孔逸出;最后, 通过观察起泡即可确认漏孔的大小和位置。这两种检测方法可以有效地保证密封器件的长期可靠性, 但对于一些陶瓷表面粗糙、焊接面不均匀或切割面有微小气孔等的器件, 氦气有可能吸附在器件的表面, 造成误判。本文以某批器件的密封检测为例, 详细地介绍了生产中实际遇到的检漏“假漏”案例, 并利用激光光学检漏技术来解决了这一问题。光学检漏技术是采用激光全息照相技术, 利用激光干涉的原理, 通过测量管壳受压时表面弹性形变来实现气密检测的一种检漏技术[5]。光学检漏不但可以排除密封器件的“假漏”现象, 还可以精确地计算出密封器件的实际漏率, 光学检漏结构可靠, 具有高度可重复性, 能够提高生产效率, 改善封装工艺控制, 消除后端生产瓶颈问题, 对于提高密封元器件产品的质量和可靠性水平具有较大的意义[6]。

二、 光学检漏的工作原理

光学检漏可以精确地计算出密封器件的真实漏率, 提高密封元器件产品的质量和可靠性水平, 其主要工作原理如下:

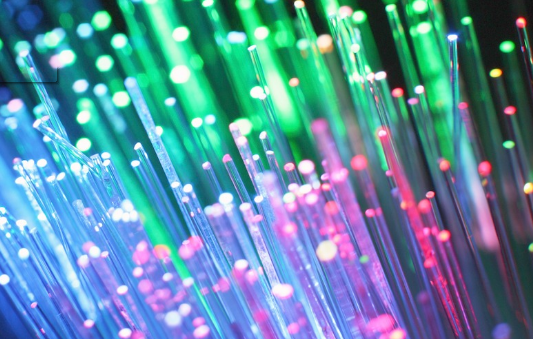

a) 检测前检测室内气压等于密封器件内部气压, 如图1a所示;

b) 随着检测室内恒定增压, 不泄漏密封器件的表面盖板产生形变, 并保持不变, 如图1b所示;

c) 随着检测室内恒定增压, 泄漏密封器件的表面盖板产生形变, 但会慢慢地恢复到加压前的平面位置, 如图1c所示。

图1 光学检漏工作原理

在进行光学检漏前, 将密封器件放入检测室内, 具体的相关试验条件可参照MIL-STD-883J, 对检测室施加一定的压力, 随着检测室内恒定增压, 不泄漏密封器件的表面盖板产生形变, 并保持不变;相反, 随着检测室内恒定增压, 泄漏密封器件的表面盖板产生形变, 但会慢慢地恢复到加压前的平面位置, 设备会根据检测室内的压力、加压时间和密封器件体积等计算出检测室和密封器件内的压力差, 根据相关公式, 计算出测量漏率, 再用测量漏率除以检测室内的压力即可得到实际的测量漏率 (本试验检测结果为对He等效标准漏率) 。测量漏率的计算公式为:

式 (1) 中:R———测量漏率;

△Pi———密封器件内的压力差;

L———测量长度;

t———测量时间;

V———密封器件体积。

光学检漏测量可一次性完成粗、细检漏, 测量值为“实际氦漏率”, 不受密封器件表面状态的影响, 其测量结果优于氦质谱细检和氟油气泡粗检的结果, 可广泛地应用于各行各业的密封检测工作中。

三、 光学检漏技术的特点

a) 试验结果反映“实际氦漏率”

光学检漏技术基于密封器件的形变量来判断密封器件是否存在泄漏, 主要依靠检测箱压力、密封器件的压力差、加压时间和密封器件的体积来计算出实际的漏率, 与氦质谱和氟油气泡检漏相比, 其不受器件表面状态的影响, 更能体现密封器件的漏孔的大小, 试验结果更加贴近“实际氦漏率”。

b) 同时进行粗、细检漏

光学检漏过程中会向检测箱内增加恒定压力, 随着检测室内的压力增加, 不泄漏密封器件的表面盖板产生形变, 并保持不变;相反, 随着检测室内的压力的增加, 泄漏密封器件的表面盖板产生形变, 但会慢慢地恢复到加压前的平面位置, 因此, 通过观察器件表面盖板的形变情况就可以一次性地完成密封器件的粗、细检漏。

在检测过程中, 光学检漏的试验用时要远远地小于氦质谱和氟油气泡检漏的用时, 因而其效率比氦质谱和氟油气泡检漏的更高。

c) 兼容多种电子元器件

光学检漏技术基于密封器件的形变量来判断密封器件是否存在泄漏, 不受器件表面状态的影响, 所以更适用于多种规格、不同形状的电子元器件, 例如:光电元器件、半导体元器件、微波元器件、航空航天元器件和高密封性混合元器件等。

d) 美军标MIL-STD-883 (E/F/G) 认可批准

光学检漏通过了美军标MIL-STD-883 (E/F/G) 的认可批准, 目前我们国内用的GJB 548B-2005也是等同采用MIL-STD-883, 所以光学检漏同样适用于国内相关标准的检验。

四、 引入光学检漏的意义

引入光学检漏技术的意义主要包括以下几个方面的内容:

a) 光学检漏可以同时实现粗检漏和细检漏, 大大地提升了生产效率和质量控制水平, 既能够满足小批量检测的需要, 也可以满足产品在线、全矩阵的检测需要;

b) 光学检漏的实时检测结果为封装工艺控制带来了更多的便利;

c) 光学检漏可以检测已经安装到电路板上的元器件;

d) 光学检漏检测自动完成, 能够降低成本, 提高产品的可靠性。

五、 生产应用案例

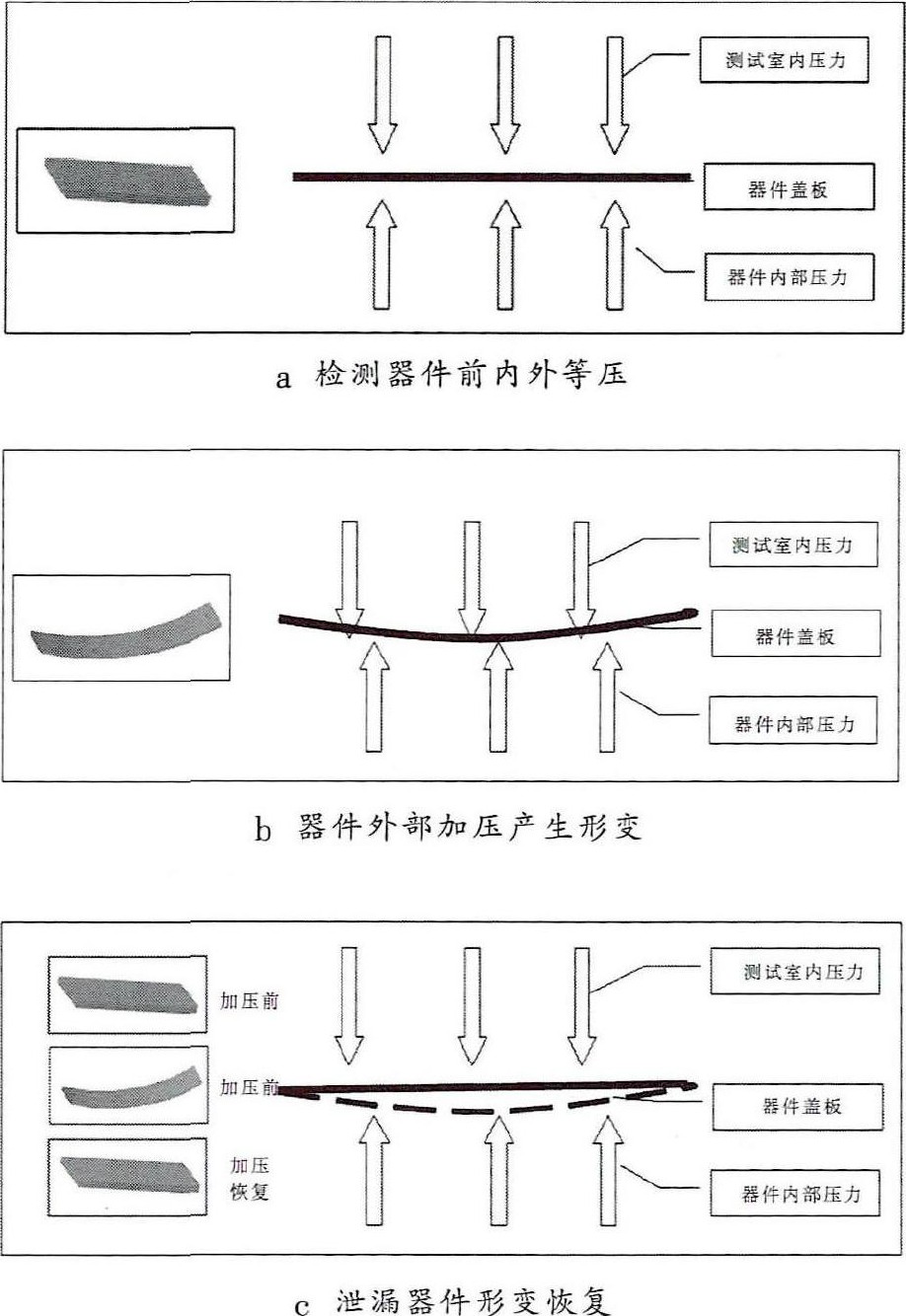

某批器件的外壳采用日本京瓷公司生产的PGA717, 盖板采用美国Williams公司的产品, 外壳镀金层的厚度≥1.3μm;盖板表面镀金, 金锡合金焊料 (Au80Sn20) 提前预置, 如图2所示。

图2 Williams公司盖板

其封盖工艺采用的是熔封焊接工艺, 设备采用美国BTU公司的六温区链式熔封炉, 如图3所示。

图3 六温区链式熔封炉

1、 现象概述

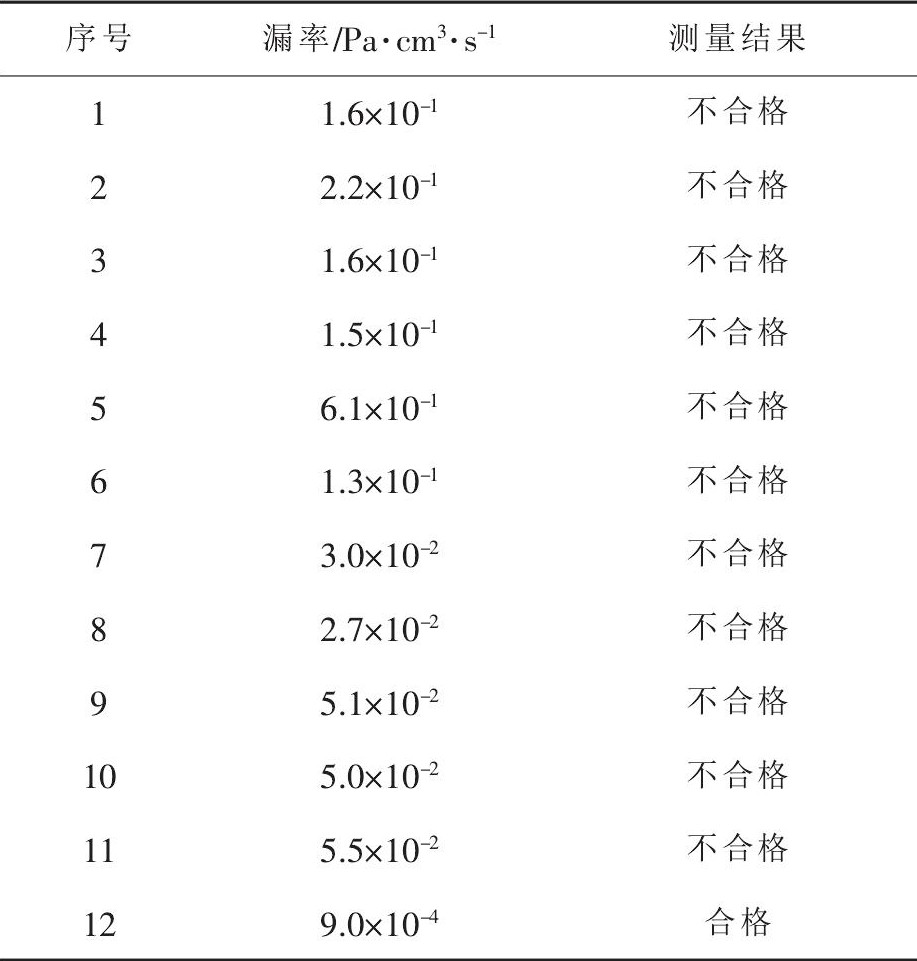

该批次器件封帽后的密封试验采用氦质谱细检, 接收样品的数量为12只, 其中不合格的样品有11只, 样品具体的测量漏率如表1所示 (判据小于5.1×10-3 Pa·cm3/s) 。

表1 测量漏率

对失效器件进行低倍检测, 发现器件的焊料外溢均匀, 焊接质量合格;进行X射线检测, 发现器件焊接区域的焊接面均匀, 内部空洞率满足相关要求, 需要对其进行相应的工艺技术研究。

2、 原因分析

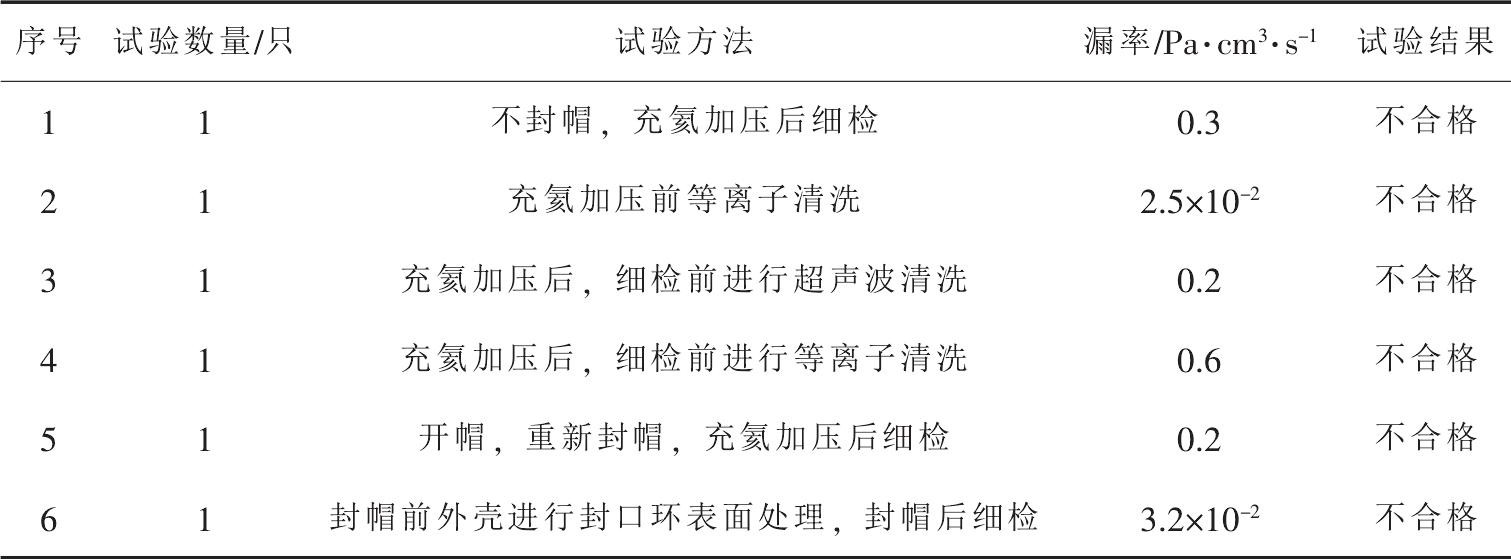

对失效器件进行低倍外观检测和X射线空洞检测后, 发现器件的焊接质量和焊接区域焊接面的内部空洞率满足相关要求, 技术人员通过对人、机、料、法、环等方面进行各项分析后, 将主要原因定位在了焊接方法和器件表面吸附氦造成误判, 并进行了一系列的试验验证, 所得到的结果如表2所示。

表2 试验分组情况

通过试验1的测量结果可以看出, 电路开盖时, 直接进行氦质谱细检, 检测结果不合格, 初步判断器件失效与器件本身有关;试验2、3、4主要针对器件的表面状态沾污、气孔等可吸附氦气, 在检测时氦气从器件表面逸出, 造成误判;试验5、6主要针对器件的焊接质量, 重新开帽和对焊接面表面处理后, 细检均不合格。

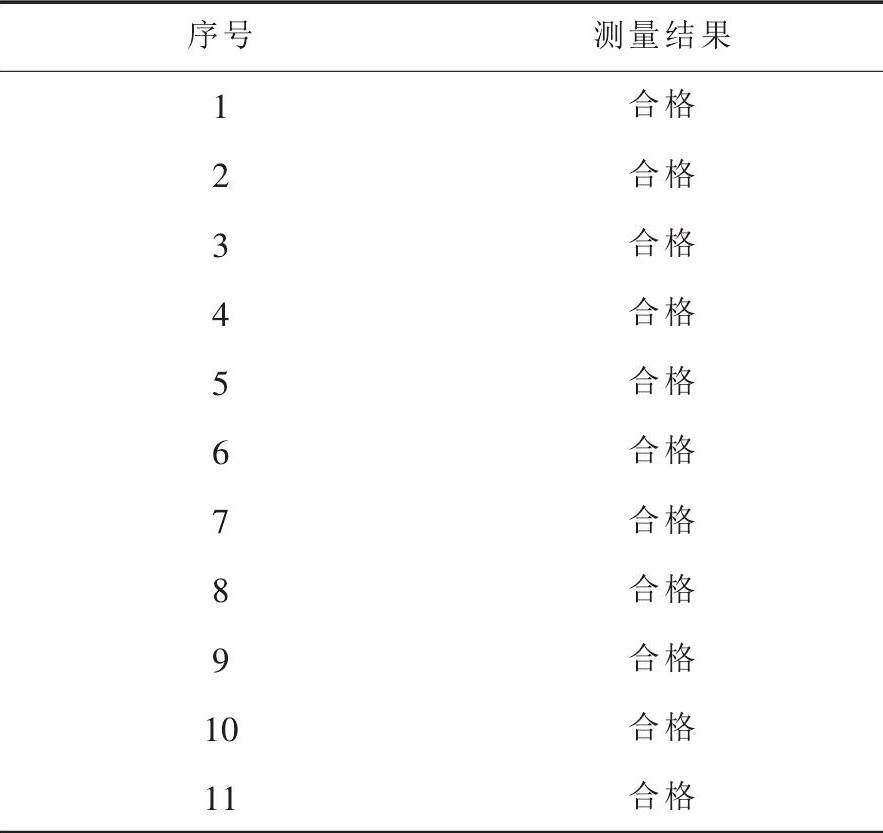

随后技术人员对失效的11只器件进行了氟油粗检试验, 得到的结果如表3所示。

表3 粗检检测结果

从表3中可以看出, 11只失效器件的氟油粗检结果全部合格, 通过对以上试验结果进行分析, 技术人员将问题主要定位在氦质谱细检时, 11只失效器件存在“误判”的可能, 但仍需进一步地验证。

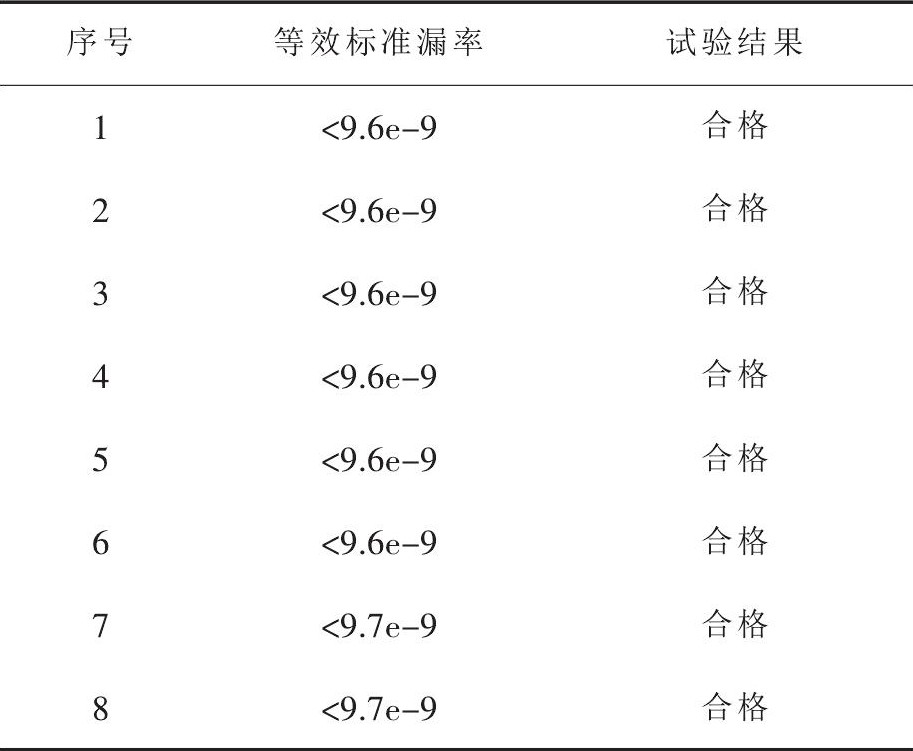

3、 光学检漏分析

取本批8只失效器件, 进行激光检漏试验, 具体的试验条件为采用压力0.344 8 MPa加压1 h (参照MIL-STD-883J) , 最终检测结果为等效标准漏率 (对He) , 如表4所示。

表4 光学检漏试验结果

由表3-4可以看出, 8只失效的器件的漏率都小于5.1×10-3 Pa·cm3/s, 全部合格, 光学检漏避免了氦质谱检漏存在的“误判”的问题, 同时也更加真实地反映了器件的真实漏率。

六、 结束语

采用光学检漏, 解决了某批器件采用氦质谱检漏时存在“误判”的问题, 其测量结果真实地反映了器件的漏孔大小, 更加贴近实际值, 测量结果可靠。光学检漏可以同时实现粗检漏和细检漏, 大大地提升了生产效率和质量控制水平, 既能够满足小批量的检测需要, 也可以满足产品在线、全矩阵检测要求。光学检漏无论在检测结果还是生产效率、质量控制方面均优于氦质谱和氟油气泡检漏。此外, 光学检漏还得到了美军标MIL-STD-883 (E/F/G) 的认可批准, 可广泛地应用于各行各业的器件密封检测工作中, 用于提高密封元器件产品的质量和可靠性水平。

参考文献:

[1]金毓铨.标准中氦质谱检漏试验判据的研究[J].电子产品可靠性与环境试验, 2011, 29 (3) :1-3.

[2]吴文章, 白桦, 刘燕芳, 等.密封元器件中氢气的产生及控制[J].电子与封装, 2009, 9 (8) :34-37.

[3]严成冠, 崔佩铣.封装气密性对半导体集成电路可靠性的影响[J].微电子学, 1983 (2) :30-33.

[4]何己有.氦质谱检漏仪检测原理及应用[J].聚酯工业, 2011, 24 (2) :54-57.

[5]王正义, 吴小红.气密性封装的光学检漏[C]//全国混合集成电路学术会议, 安徽黄山, 2005:367-372.

[6]帅家盛.先进的光学检漏技术[C]//中国真空学会质谱分析和检漏专委会第十六届年会暨中国计量测试学会第十一届年会, 成都, 2011:187-198.